P10: Untersuchung eigenspannungsrelevanter Elementarvorgänge bei fließgepressten Bauteilen in der Herstellungs- und Betriebsphase

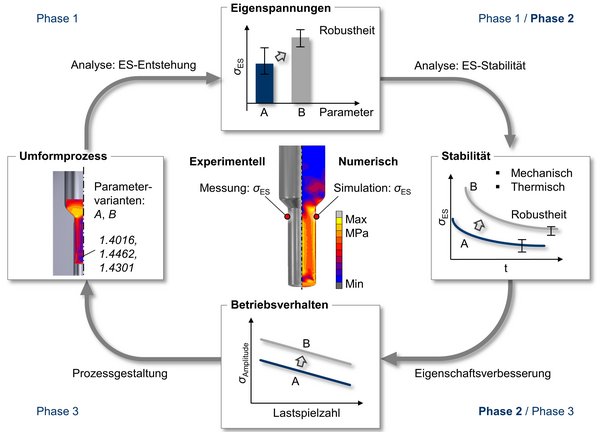

Aufgrund des Potenzials von umforminduzierten Eigenspannungen (ES) zur Beeinflussung der Bauteileigenschaften bedarf es eines tiefergehenden Verständnisses über die Mechanismen der ES-Entstehung und -Stabilität. Demzufolge ist das Vorgehen zur Bearbeitung des Forschungsvorhabens in die Phasen der Bauteilherstellung (ES-Entstehung), des Bauteilbetriebs (ES-Stabilität) und der Prozessauslegung (Nutzung der ES) gegliedert. Als Referenzprozess wird das Voll-Vorwärts-Fließpressen genutzt, welches im industriellen Einsatz als Standardverfahren etabliert ist. Aufgrund des Trends hin zu Bauteilwerkstoffen mit höherer Festigkeit werden im Projekt zwei nichtrostende Stähle verwendet. Die Untersuchungen umfassen parallel ablaufende experimentelle und numerische Analysen des Prozesses sowie deren Synthese.

Innerhalb des Schwerpunktprogramms ist das Teilprojekt in den Fachkreisen Produktionstechnik (dickwandig), Mechanik und Simulation und Werkstoffe, Betriebsfestigkeit, Mess- und Prüftechnik aktiv vertreten.

Ergebnisse der 1. und 2. Projektphase

Während der ersten Phase wurden auf experimenteller Seite notwendige Versuchsapparaturen zur Bauteilherstellung und -prüfung aufgebaut, Material- und Reibparameter identifiziert, Bauteile unter Berücksichtigung verschiedener Parametervarianten umgeformt und deren ES röntgendiffraktometrisch bestimmt. Parallel dazu wurden auf Seiten der Simulation makroskopische Finite-Elemente-Modelle mit Subroutinen für ein erweitertes Postprocessing von ES entwickelt und diese im Rahmen numerischer Parametervariationen eingesetzt. Zudem wurden differentialgeometrische und kontinuumsmechanische Zusammenhänge von ES ergründet und die Materialmodellierung auf Kristallplastizität erweitert. Die Prädiktivität der numerischen Ergebnisse wurde an Hand der experimentellen Ergebnisse quantifiziert.

In der zweiten Projektphase wurden Einflussparameter zur gezielten Einstellung definierter ES-Zustände untersucht. Als maßgebliche Faktoren wurden die Reibverhältnisse und die Geometrie des Umformwerkzeugs identifiziert. Mit einer Reduktion der Reibung konnten experimentell gegenüber dem Referenzprozess entstehende Zug-ES verringert und durch Wechselwirkungen mit Änderungen des Werkstoffflusses sogar Druck-ES induziert werden konnten. Zur Qualifizierung der Prozessrobustheit wurden die Einflüsse schwankender Eingangsgrößen auf das Umformergebnis und die Bauteil-ES experimentell untersucht. Hier zeigte sich eine unerwartet hohe Resilienz gegenüber Streuungen der Verfestigungsverteilung im Rohling, weshalb diese Untersuchungen in Phase 3 vertieft werden. In der Simulation wurde aus Wechselplastifizierungsversuchen ein isotrop-kinematisches Werkstoffmodell kalibriert, das zur Erhöhung der Vorhersagegenauigkeit eingesetzt wurde. Zur Berechnung der Stabilität der ES unter mechanischer Belastung wurde ein mikroskopisches Simulationsmodell aufgebaut. An diesem repräsentativen Volumenelement (RVE) konnte gezeigt werden, dass makroskopisch elastische Lastspannungen einen Abbau der ES bewirken können.

Ziele der 3. Projektphase

Die bisher untersuchten Inhalte sollen in Phase 3 erweitert, vertieft und zur positiven Beeinflussung des Betriebsverhaltens verwendet werden. Die übergeordneten Ziele sind die Optimierung und Tolerierung des Umformprozesses sowie das Nutzen der Erkenntnisse und kausalen Ursachen-Wirkzusammenhänge von ES-Entstehung und -Stabilität für die Prozessgestaltung zur gezielten Einstellung der Bauteillebensdauer. Dazu wird die Stabilität der umformtechnisch eingebrachten ES unter festgelegten Einsatzrandbedingungen untersucht. Zur Gestaltung, Auslegung und Optimierung des Umformprozesses sollen an Demonstratorbauteilen ES-relevante Wirkmechanismen und Kausalzusammenhänge identifiziert und allgemeingültige Strategien zur Eigenschafts-verbesserung erarbeitet und auf den Herstellungsprozess eines realitätsnahen Bauteils übertragen werden. Die Sicherstellung der Vorhersagbarkeit der Bauteileigenschaften erfolgt durch in Phase 3 zu optimierende numerische Prognosemodelle.

Ansprechpartner

LFT - Lehrstuhl für Fertigungstechnologie

Projektleitung P10.A

Prof. Dr.-Ing. habil. M. Merklein

Projektbearbeiter

Andreas Jobst

LTM - Lehrstuhl für Technische Mechanik

Projektleitung P10.B

Prof. Dr.-Ing. habil. P. Steinmann

Projektbearbeiter

Philipp Landkammer

Veröffentlichungen

Übersicht über alle Veröffentlichungen aus dem SPP2013.