FlaMe

Projektübersicht

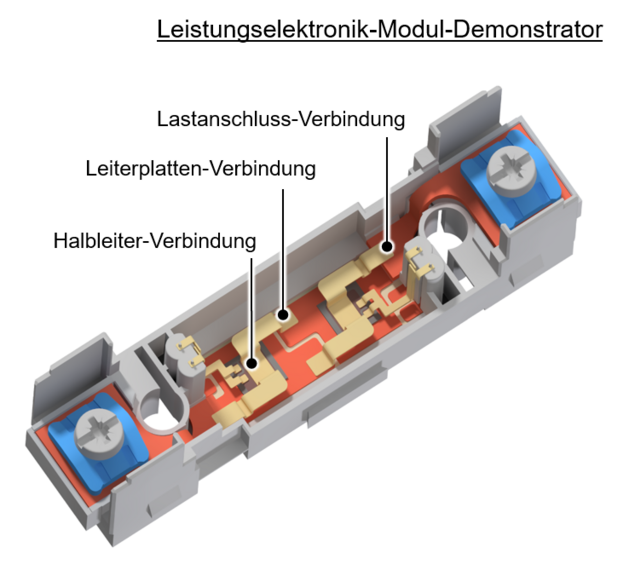

Leistungselektronik ermöglicht die Umwandlung und Steuerung elektrischer Energie und findet unter anderem in verschiedenen Bereichen, wie der Energieinfrastruktur, der Elektromobilität oder industriellen Steuerungssystemen, Anwendung. Angesichts der zunehmenden Produktvielfalt stößt die aktuelle Produktionsumgebung für Leistungselektronik jedoch an ihre Grenzen. Hier setzt das Forschungsprojekt FlaMe an: Es zielt darauf ab, die Produktion von Leistungselektronik-Modulen durch ein hochflexibles, robotergestütztes Anlagenkonzept effizienter und flexibler zu gestalten, wobei herkömmliche energieintensive Fertigungs-verfahren ersetzt werden sollen. Ziel ist es, eine Fertigung in Losgröße 1 zu ermöglichen, um den variierenden Produktanforderungen gerecht zu werden, die sich aus unterschiedlichen Einsatzbereichen und Funktionen für die Kunden ergeben.

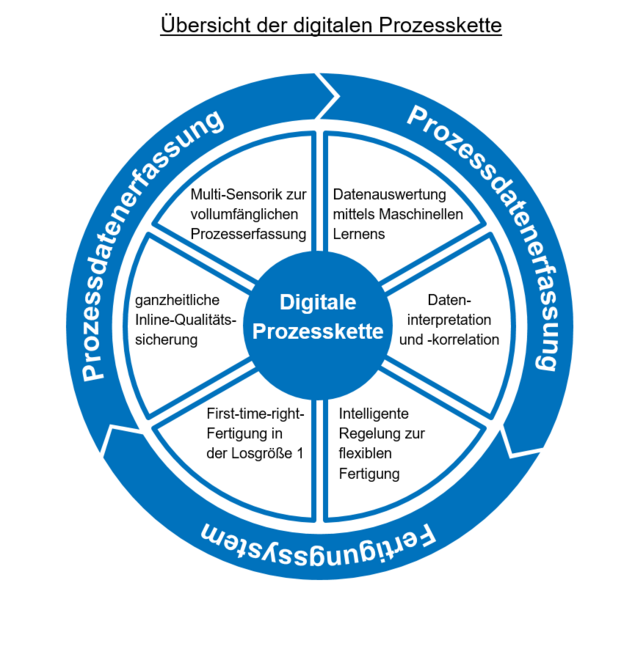

Im Rahmen von FlaMe wird auch die Anwendung von hochbrillanter Laserstrahlung im sichtbaren Wellenlängenbereich (515 nm) zum Fügen der stromführenden Kupferkompo-nenten erforscht. Hierbei soll das Laserstrahlschweißen als Fügetechnologie Drahtbondprozesse substituieren. Diese Innovation ermöglicht eine höhere Fertigungspräzision, erhöht die Systemzuverlässigkeit und verbessert die thermische Leistungsfähigkeit der Module. In Kombination mit Industrierobotern für die Handhabung und Positionierung der Komponenten und einem Multi-Sensor-Ansatz für eine datengetriebene Qualitätssicherung entsteht so eine hochflexible und robuste Wertschöpfungskette. Ein weiterer Schwerpunkt von FlaMe liegt auf der Verwendung innovativer Halbleitermaterialien mit breitem Bandabstand, wie Siliziumkarbid und Galliumnitrid. Diese Materialien können höhere elektrische Spannungen, Temperaturen und Schaltfrequenzen als Silizium bewältigen und tragen zur Reduzierung von Schalt- und Umwandlungsverlusten bei, was die Effizienz im Betrieb erhöht. Insgesamt verfolgt FlaMe ein Fertigungskonzept, das darauf abzielt, die Prozesskomplexität und den Ressourcenbedarf durch die Substitution herkömmlicher Verfahren zu reduzieren und gleichzeitig die Flexibilität zu erhöhen.

Danksagung

Das vorgestellte Vorhaben wird mit Mitteln des Bundesministeriums für Wirtschaft und Klimaschutz (BMWK) unter dem Förderkennzeichen 03EN4008A im Rahmen des 7. Energieforschungsprogramms der Bundesrepublik Deutschland gefördert und vom Projektträger Jülich (PtJ) betreut. Wir danken dem BMWK und dem PtJ für ihre Unterstützung und die gute und vertrauensvolle Zusammenarbeit.

| Laufzeit | 01.06.2021 – 31.05.2024 |

| Projektpartner | |

| Siemens AG | |

| Förderer | Bundesministerium für Wirtschaft und Klimaschutz (BMWK) |

| Projektträger | Jülich |