StabiLO - Prozesstabiles Laserstrukturieren von metallischen Oberflächen zum großflächigen Fügen von 3-D-Metall-Strukturen mit faserverstärkten Kunststoffen

Die langfristige Sicherung nachhaltiger und ressourcenschonender Mobilität stellt den Transportsektor vor eine Herausforderung. Der zunehmende Einsatz von Multi-Werkstoff-Bauweisen erfordert neue Produktionsprozesse, um in Zukunft innovative Leichtbaukonzepte wirtschaftlich umsetzen zu können. Das Projekt StabiLO adressiert in diesem Zusammenhang die adhäsive Fügetechnik von Metall-Kunststoff-Verbindungen, bei der durch eine Oberflächenvorbehandlung des Metalls die Verbindung zum Kunststoff signifikant verbessert wird.

Projektdetails

Projektüberblick

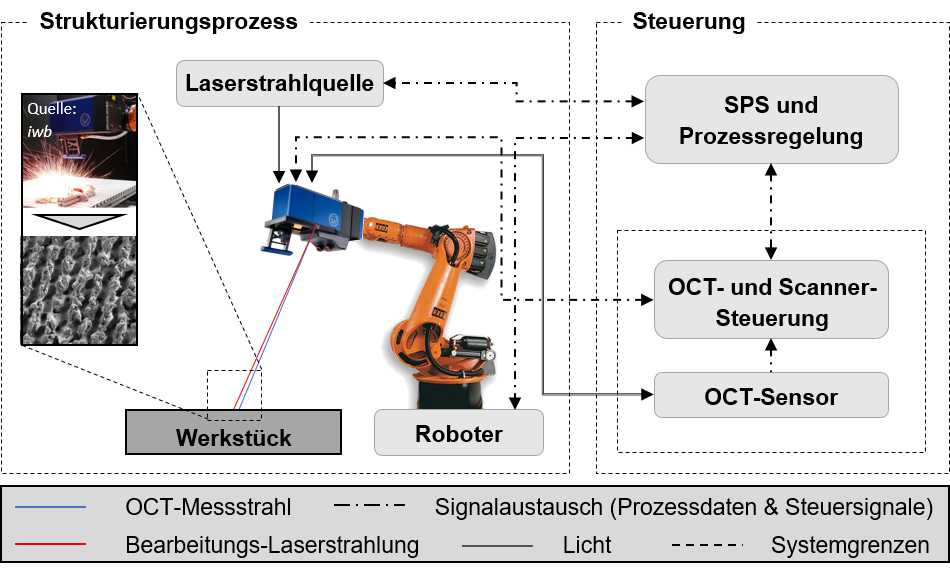

Im Fokus des Projektes StabiLO steht die Erforschung und Entwicklung einer prozessstabilen Laserstrukturierung von metallischen Oberflächen zum großflächigen Fügen von 3D-Metallstrukturen mit faserverstärkten Kunststoffen (FVK). Aufgrund eines steigenden weltweiten Bedarfs nach Leichtbauwerkstoffen in Multi-Material-Bauweise bedarf es innovativer Fertigungstechnologien, um Hybridbauteile mit hoher und gleichbleibender Qualität herstellen zu können. Basierend auf einem optimierten Laserstrukturierungsprozess und einer flexibel skalierbaren Prozessführung soll unter Einsatz eines innovativen, optischen Sensorkonzeptes eine Prozessregelung mit dem Ziel einer Inline-Qualitätssicherung realisiert werden. Hierdurch sind Einsparungen bei den Produktionskosten und kürzere Prozesszeiten im Vergleich zu anderen Oberflächenvorbehandlungen bei Hybridbauteilen zu erwarten.

Laserstrukturierung von metallischen Oberflächen

Im Rahmen des Forschungsprojektes soll ein vertieftes Prozessverständis als Ausgangsbasis für einen regelbaren Prozess geschaffen werden. Eine breit angelegte statistische Versuchsreihe wird das Abtragsverhalten in Folge der Prozessparameter, wie Ablenkgeschwindigkeit der Scanneroptik und Laserleistung, untersuchen. Unter Berücksichtigung weiterer Parameter der Bahntrajektorie wird ein Zusammenhang zwischen den Prozessparametern und der entstehenden Topografie modelliert. Um eine Strukturierung großflächiger 3D-Bauteile zu ermöglichen, bedarf es einer angepassten Prozessführung, welche wiederum Auswirkungen auf die Topografie hat. Eine iterative Optimierung des Laserstrukturierungsprozesses unter Berücksichtigung weiterer Einflussfaktoren hat die Ermittlung eines optimalen Prozessfensters zum Ziel. Der letzte Schritt der Prozessbetrachtung analysiert die Wechselwirkungen mit dem Fügeprozess, um definierte mechanische Kennwerte für einen hochfesten Materialverbund sicherzustellen. Anhand der Prozessuntersuchungen können Störgrößen auf den Prozess identifiziert und somit Kompensationsstrategien für ein Regelungssystem abgeleitet werden.

Inline-Topografiemessung und Automatisierung der Datenanalyse

Die systemtechnische Grundlage für den Laserstrukturierungsprozess bildet eine Hochgeschwindigkeits-Scanneroptik von Novanta. Für eine Inline-Topografiemessung während der hochdynamischen Bearbeitung der Metalloberfläche bietet sich die optische Kohärenztomografie (OCT) als innovatives und flexibel einsetzbares Werkzeug an. Eine Integration des OCT-Sensors in eine Bearbeitungsoptik stellt hierbei eine der technischen Herausforderungen dar, welche es im Hinblick auf eine geeignete Positionierung des OCT-Messtrahls gegenüber dem Bearbeitungsstrahl zu lösen gilt. Aufbauend auf der zuvor entwickelten Prozessführung und der neu ausgelegten Remote-Scanneroptik kann eine speziell an die Bearbeitung angepasste Messstrategie abgeleitet und somit eine Inline-Qualitätssicherung realisiert werden. Für die angestrebte Messfrequenz von bis zu 70 kHz und die in diesem Zusammenhang entstehende Menge an Messdaten gilt es eine automatisierte Datenverarbeitung als Grundlage für einen geschlossenen Regelkreis zu entwickeln. Insbesondere Methoden der künstlichen Intelligenz haben sich bisher in der Datenauswertung von OCT-Messsignalen bewährt. Entscheidend für eine performante Datenverarbeitung sind synchronisierte, niedrig-latente und leistungsfähige Schnittstellen zwischen den beteiligten Komponenten.

Intelligente Regelung des laserbasierten Strukturierungsprozesses

Um einen Einsatz der entwickelten Technologie in der industriellen Serienproduktion zu ermöglichen, bedarf es einer performanten Regelung, um eine Inline-Qualitätssicherung gewährleisten zu können. Als Eingangsgröße für eine Regelung dient dabei das ausgewertete OCT-Sensorsignal. Abweichungen von der Soll-Topografie, die z. B. durch die Erwärmung von Systemkomponenten oder durch ein variierendes Spannen der Bauteile entstehen, spiegeln sich durch Schwankungen im Messsignal wieder und können mittels einer Regelung der geeigneten Prozessgrößen, z. B. der Laserleistung, kompensiert werden. Dafür geeignete Regelungskonzepte sind hinsichtlich weiterer Rahmenbedingungen zu prüfen und zu bewerten. Die Prozessregelung wird anschließend auf einer Digitalisierungsplattform durch die Firma Grenzebach Digital GmbH weiterentwickelt und implementiert. Die Plattform dient zugleich als zentrale Schnittstelle für die beteiligten systemtechnischen Komponenten.

Skalierung des Fügeprozesses für eine industrielle Anwendung

Anhand eines realen Demonstratorbauteiles soll das aufgebaute Prozessverständnis und die entwickelte Prozesskette, bestehend aus dem Strukturierungsprozess und dem thermischen Fügeprozess, evaluiert werden. Der Funktionsdemonstrator wird zusammen mit Airbus Helicopters Deutschland umgesetzt. Zur optimalen Auslegung des Fügeprozesses werden experimentelle Untersuchungen zur Analyse der Verbindungsfestigkeit des Metalls mit dem FVK durchgeführt. Zusätzlich steht die Skalierung des Fügeprozesses im Vordergrund, um auch großformatige Fügeverbindungen mit hoher Qualität, u. a. mit einem Minimum an Lufteinschlüssen, herstellen zu können. Durch eine Variation der Überlappungsflächen von Metall und FVK sollen verschiedene reale Anwendungsfälle abgedeckt werden.

Danksagung

Der Dank des iwb gilt der Bayerischen Forschungsstiftung für die Förderung dieses Forschungsprojektes. Die Verantwortung für den Inhalt dieser Veröffentlichung liegt beim Autor.

Informationen

| Laufzeit | 01.03.2021 – 29.02.2024 |

| Projektpartner | Novanta Europe GmbH, Wackersdorf; Grenzebach Digital GmbH, Augsburg; Airbus Helicopters Deutschland GmbH, Donauwörth; Institut für Werkzeugmaschinen und Betriebswissenschaften der Technischen Universität München |

| Förderer | Bayerische Forschungsstiftung (BFS) |