SurFSW – Automatisierte visuelle Inspektion von Rührreibschweißnähten bei Raumfahrtgroßstrukturen

Ziel des Vorhabens SurFSW ist eine personenunabhängige und reproduzierbare Prüfung von Rührreibschweiß-Nahtoberflächen durch eine automatisierte Erfassung, Verarbeitung und Bewertung mittels Methoden der künstlichen Intelligenz. Dies erlaubt selbst bei Raumfahrt-Großstrukturen eine zuverlässige Oberflächenprüfung und die Sicherstellung einer hohen Nahtqualität.

Motivation

Das Rührreibschweißen (engl.: Friction Stir Welding, FSW) ist ein Pressschweißverfahren, welches sich im Flugzeug- und Raketenbau etabliert hat. Die Sicherstellung einer hohen Nahtqualität spielt eine wichtige Rolle, weshalb dem Prozess nachgelagerte Prüfverfahren zum Einsatz kommen. An erster Stelle steht hierbei die menschliche Sichtprüfung, bei welcher die Nahtoberfläche auf Defektfreiheit und andere charakteristische Merkmale untersucht wird. Der hohe Aufwand und Bedarf an speziell ausgebildetem Fachpersonal sowie das subjektive Bewertungsergebnis stellen jedoch ein bislang ungelöstes Problem der menschlichen Sichtprüfung dar. Hinzu kommt eine eingeschränkte Reproduzierbarkeit des Bewertungsergebnisses. Diese Unsicherheit in der Bewertung erhöht das Risiko einer fehlerhaften Einschätzung der Nahtqualität. Ein weiteres Problem für die Qualitätssicherung im Bereich des Raketenbaus stellt die mangelnde Dokumentation der Nahtmerkmals-Ausprägungen dar. Diese können wegen der komplexen Form der Nahtoberfläche und aufgrund der hohen Schweißnahtlängen bei der Fertigung der Raumfahrtgroßstrukturen durch manuelle Verfahren bisher nicht vollständig dokumentiert werden.

Forschungsziel

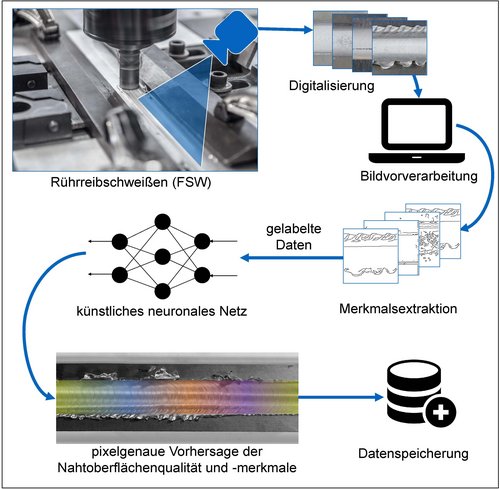

Das übergeordnete technische Ziel des Forschungsvorhabens SurFSW ist die Substitution der menschlichen Sichtprüfung durch ein in die Schweißanlage integriertes, automatisiertes maschinelles Prüfverfahren. Dabei sollen verschiedene Nahtoberflächenmerkmale erkannt, lokalisiert, quantifiziert und dokumentiert werden. Dies ermöglicht es, Unregelmäßigkeiten im Schweißprozess zu detektieren und die Ursachen hierfür zu beheben.

Lösungsweg und Teilziele

Im ersten Schritt wird im Projekt ein System zur Digitalisierung der Schweißnaht konzeptioniert und umgesetzt. Dies geschieht über eine in die Schweißanlage integrierte Kamera-Systemtechnik, mit welcher inline Nahtaufnahmen erzeugt werden können. Anschließend wird eine geeignete Bildverarbeitungspipeline identifiziert und aufgebaut, mit welchem die relevanten Nahtoberflächenmerkmale hervorgehoben werden können. Die Merkmale werden durch Anwendung von künstlichen neuronalen Netzen erkannt, für welche ausreichend annotierte Bilddaten aus Schweißversuchen erzeugt werden. Für eine ausreichend große Datenbasis wird ein Bildalgorithmus aufgebaut, der künstlich erzeugte annotierte Bilder von Schweißnähten generiert. Die vorverarbeiteten und annotierten Trainingsdaten werden anschließend zur Identifikation und zur Weiterentwicklung einer geeigneten KI-Architektur genutzt. Der Algorithmus ermittelt die Schweißnaht-Oberflächenmerkmale auf Basis von Kameraaufnahmen. Dazu gehört die Erkennung der Merkmale, die Lokalisierung auf dem Werkstück und die Quantifizierung. Die Projektergebnisse sollen nicht nur für eine abgeschlossene Laborumgebung gültig sein, sondern auch für eine reale Produktionsumgebung. Dabei ist die Herausforderung, dass in einer realen Produktionsumgebung eine Vielzahl an Umgebungsstörgrößen (z. B. Reflexionen, Schattenwurf) wirken können, die die Bildaufnahmequalität und damit die Genauigkeiten der datenbasierten Auswertung beeinflussen. Die Modelle und Aufbauten werden daher unter diesen Störeinflüssen validiert und auf ihre Robustheit überprüft.

Ergebnisse und Nutzen

Ein automatisiertes optisches System, das auf Basis von Bilddaten und Methoden des maschinellen Lernens die Qualitätssicherung erfüllt, stellt eine neue Prüfmethode für das Rührreibschweißen dar. Damit besteht das Potential zur Substitution der subjektiven menschlichen Sichtprüfung durch ein System, das eine personenunabhängige Bewertung der Schweißnahtqualität erlaubt. Eine Dokumentation der Ausprägung der Nahtoberflächenmerkmale ermöglicht außerdem eine nachgelagerte Analyse von möglichen Störgrößen, die auf den Prozess wirken und eine Veränderung in der Nahtoberfläche erzeugen (z. B. exzessive Gratbildung durch eine gestörte Wärmeabfuhr). Durch die Klassifikation der Nahtmerkmale mit einer Wahrscheinlichkeitsangabe kann die Verwertbarkeit des Ergebnisses quantitativ beurteilt werden.

Zusätzlich werden im Projekt neue Erkenntnisse hinsichtlich der optischen Eigenschaften von Rührreib-Schweißnähten erlangt, wie diese durch verschiedene Bildverarbeitungsmethoden hervorgehoben werden können und wie ein bildbasiertes System für eine robuste Detektion der Merkmale hardware- und softwareseitig ausgelegt werden kann.

Da die Sichtprüfung auch in anderen Fügeverfahren einen wichtigen Bestandteil der Qualitätsprüfung darstellt, wie z. B. beim Kleben, wird durch das Projekt ein grundlegender Beitrag zur Automatisierung der Sichtprüfung im Bereich der Fügetechnologien geleistet. Somit wird die KI-unterstützte bildbasierte Qualitätssicherung in der Fügetechnik ganzheitlich weiterentwickelt.

Dank

Das vorgestellte Vorhaben wird mit Mitteln des Bundesministeriums für Wirtschaft und Klimaschutz (BMWK) unter dem Förderkennzeichen 50RL2240 gefördert und vom Deutschen Zentrum für Luft- und Raumfahrt (DLR) betreut. Wir danken dem BMWK sowie dem DLR für die gute und vertrauensvolle Zusammenarbeit.

| Laufzeit | 01.09.2022 – 31.08.2024 |

| Projektförderer | BMWK – Bundesministerium für Wirtschaft und Klimaschutz |

| Projektträger | DLR – Deutsches Zentrum für Luft- und Raumfahrt |

| Förderprogramm | Weltraumforschung und Weltraumtechnik – DLR-Förderprogramm „Raumtransport – Antriebstechnologie“ |