OptProLaS

Bauteiloptimierung unter Berücksichtigung der Prozesseinflüsse beim Laser-Strahlschmelzen

Schlagworte

Additive Fertigung, Laser-Strahlschmelzen, Topologieoptimierung, Prozessoptimierung

Problemstellung

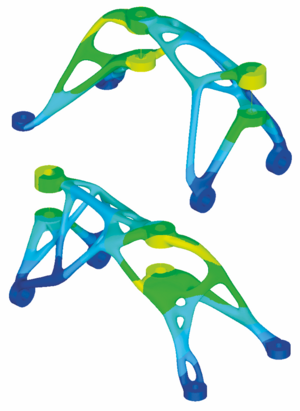

Die Additive Fertigung bietet größtmögliche Gestaltungsfreiheit bei der Konstruktion, stellt aber auch ganz andere Herausforderungen als „herkömmliche“ spanende, umformende oder urformende Fertigungsverfahren. So erreichen additiv gefertigte Bauteile häufig nicht die geforderte Maßhaltigkeit. Bei der Additiven Fertigung mittels Laser-Strahlschmelzen ist eine der Hauptursachen dafür thermisch bedingter Verzug. Durch die Modifikation von Prozessparametern, Vordeformation der Bauteile oder auch einzelnen konstruktiven Maßnahmen kann Verzug reduziert werden. Jedoch wird aktuell das Potenzial der Gestaltungsfreiheit selten ausreichend genutzt, um additiv zu fertigende Bauteile in Bezug auf die Maßhaltigkeit optimal zu konstruieren. Stattdessen werden diese häufig zunächst in Anlehnung an „herkömmliche“ Bauteile konstruiert, Maßnahmen zur Erhöhung der Maßhaltigkeit werden erst im Nachhinein ergriffen. Um von Beginn an maßhaltige Bauteile im Sinne einer „First-Time-Right“- Fertigung zu erhalten, muss die Konstruktion mit der Prozesssimulation und Auslegung kombiniert werden.

Zielstellung

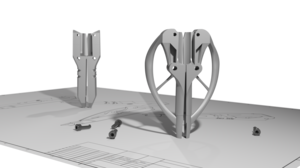

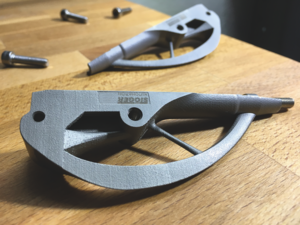

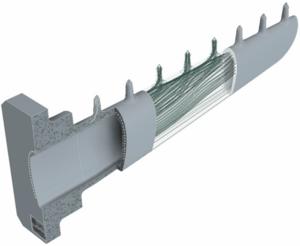

Ziel dieses Forschungsvorhabens ist daher die Entwicklung eines Vorgehens, das die Simulation des additiven Fertigungsprozesses mit der Konstruktion der Bauteile wirksam verknüpft und die Potenziale der Additiven Fertigung im Vergleich zu klassischen Herstellungsverfahren aufzeigt (Abbildung 1). Das Institut für Werkzeugmaschinen und Betriebswissenschaften (iwb) blickt auf eine über zehnjährige Erfahrung im Bereich Prozesssimulation beim Laser-Strahlschmelzen zurück. Aktuell wird eine Open-Source-Software entwickelt, welche als Beta-Version bereits in der Serienfertigung bei der MTU Aero Engines AG zum Einsatz kommt. Diese ermöglicht die numerische Berechnung von Verformungen und Spannungen während des Fertigungsprozesses. Die Resultate werden strukturiert analysiert, um die konstruktiv bedingten Ursachen z.B. des Verzugs zu

untersuchen. Die Ergebnisse werden dann für die Konstruktion genutzt. Für die Konstruktion werden Methoden mit hohem Innovationspotenzial betrachtet, die neuartige Bauteilgeometrien entstehen lassen. Dies sind einerseits Innovationsmethoden wie beispielsweise die Bionik, andererseits Optimierungsverfahren wie die Topologieoptimierung.

Diese Methoden wurden bereits erfolgreich zur Konstruktion von additiv zu fertigenden Bauteilen eingesetzt. So wurde am Lehrstuhl für Produktentwicklung und Leichtbau (LPL) eine bionische Mikrotiterplatte entwickelt. Zur effektiven Nutzung der Simulationsergebnisse des additiven Fertigungsprozesses werden die Konstruktions- und Optimierungsmethoden angepasst. So werden bei einer Topologieoptimierung bisher nur Belastungen des fertigen Bauteils im Betrieb und nicht die Randbedingungen durch den Fertigungsprozess berücksichtigt.

Vorgehen

Das Projekt gliedert sich in sechs Arbeitspakete (AP), die in Zusammenarbeit zwischen den beiden Forschungspartnern (iwb, LPL) sowie den Unternehmenspartnern durchgeführt werden.

In AP 1 werden zunächst mehrere Demonstrator-Bauteile analysiert, die durch die Partnerunternehmen vorgeschlagen werden. Ziel ist die Ermittlung aller relevanten Anforderungen an die Bauteile, insbesondere an die Geometrie, die Funktionen und die Fertigung.

Die folgenden zwei Arbeitspakete (AP 2, 3) werden parallel durchgeführt. Ziel ist die Entwicklung eines Vorgehens zur Integration der Prozesseinflussgrößen des additiven

Fertigungsprozesses in der Design-Optimierung. Dazu werden iterativ Prototypen der Demonstrator-Bauteile mithilfe von Innovations- und Optimierungsmethoden konstruiert (AP 3). Zusätzlich erfolgt die Weiterentwicklung des Prozessverständnisses bionischer Strukturen (AP 2). Die Simulationsergebnisse werden dann mit der Prozesssimulation analysiert, um die konstruktiven Ursachen von Defiziten bezüglich der Maßhaltigkeit zu ermitteln.

Diese werden dann für die Konstruktion weiterer Prototypen verwendet (AP 3). So werden die Demonstrator-Bauteile Schritt für Schritt hinsichtlich der Maßhaltigkeit verbessert.

Die Betrachtung der einzelnen Iterationsschritte ermöglicht die Entwicklung eines effizienten Konstruktionsprozesses, der Innovationsmethoden und Optimierung (AP 4).

In den drei abschließenden Arbeitspaketen werden die Projektergebnisse finalisiert: Dazu werden in AP 4 die optimierten Demonstrator-Bauteile gefertigt. AP 5 fokussiert die Verknüpfung der Topologieoptimierung mit der Prozesssimulation und die Ableitung eines allgemein gültigen Vorgehens. In AP 6 wird ein allgemeiner Leitfaden für die Integration von Konstruktion und Simulation erstellt.

Während AP 2-4 hauptsächlich auf die Demonstrator-Bauteile zielen, werden die erarbeiteten Ergebnisse in AP 5 und AP 6 auf einer abstrakteren Ebene analysiert und verallgemeinert. Das Ergebnis ist ein Leitfaden zur Simulation und Konstruktion von additiv gefertigten Bauteilen sowie zur Erstellung einer Potenzialbewertung unterschiedlicher

Konstruktionsweisen.

Projektpartner

EOS Electro Optical Systems GmbH, FIT AG, MTU Aero Engines AG, STÖGER AUTOMATION GmbH, Vectoflow GmbH, Institut für Werkzeugmaschinen und Betriebswissenschaften (iwb)

Projektförderer

KME - Kompetenzzentrum Mittelstand GmbH

Laufzeit

Juni 2020 bis Juni 2022