P1: Gezielte Erzeugung und Stabilisierung von Eigenspannungen in austenitischen Tellerfedern durch inkrementelle Umformung und integrierte Randzonenbeeinflussung

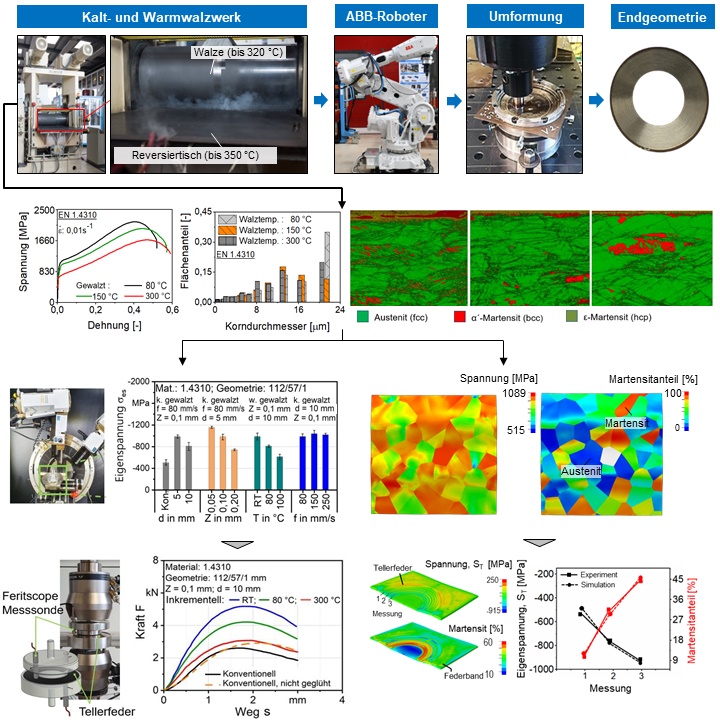

Ziel des Projekts ist es, inkrementelle Umformverfahren zur Umformung und integrierten Eigenspannungseinstellung von Tellerfedern zu nutzen, um verbesserte Federeigenschaften und eine höhere zyklische Beanspruchbarkeit zu erreichen. Hierdurch soll die Eigenspannungseinstellung in den Umformprozess verlagert und eine aufwändige Nachbehandlung durch Kugelstrahlen vermieden werden. Wenn es gelingt, die gezielte Einstellung von Eigenspannungen in den Formgebungsprozess der Tellerfeder zu integrieren und für die Verbesserung der Federeigenschaften zu nutzen, können zeitaufwändige und kostenintensive Kugelstrahloperationen, der Einsatz teurerer Werkstoffe, die Herstellung von Sonderfedern oder die Vergrößerung des Bauraums vermieden werden. Aus Untersuchungen der letzten Jahre ist bekannt, dass inkrementelle Blechumformverfahren besonders hohe Eigenspannungen hervorrufen, die zu unerwünschten Rückfederungen führen. Diese könnten bei Tellerfedern gezielt für die Einstellung der Federkennlinie und der Lebensdauer genutzt werden.

Ergebnis der 1. Projektphase

Innerhalb der erste Projektphase wurden die notwendigen Versuchsaufbauten und Vorrichtungen, mikromagnetische Methoden und Simulationsmethoden entwickelt und getestet, mit denen effizient ein breites Spektrum von Prozessparametern hinsichtlich der gezielten Einbringung von Eigenspannungen und der erzielten Eigenschaftsverbesserungen charakterisiert werden kann. Die wesentlichen Erkenntnisse sind bisher:

- Von den zu untersuchenden Prozessvarianten ist die Variante TPIF-negativ für die Herstellung der Tellerfedern und die Einstellung der gewünschten Druckeigenspannungen am besten geeignet.

- Die Federcharakteristik, insb. die Maximalkraft, kann bei inkrementeller Umformung gegenüber einer konventionellen Feder vergrößert werden.

- Die Eigenspannungen korrelieren in untersuchenden Werkstoffen (1.4310 und 1.4401) mit dem Martensitgehalt, der sich aus dem Umformprozess im Kontaktbereich ergibt.

- Hinsichtlich der Ermüdungseigenschaften zeigen die Verläufe der Wegamplitude und des Wegmittelwertes ein stabilisiertes Ermüdungsverhalten bei beiden Stählen (1.4310, 1.4401).

- Die mikromagnetischen Messungen geben Aufschluss über den Eigenspannungszustand der Tellerfedern. Da der Martensitgehalt der Tellerfedern mit zunehmender Zyklenzahl zunimmt, liefern die mikromagnetischen Messungen einen Anhaltspunkt für den im zyklischen Versuch erfolgten Schädigungsfortschritt und können darüber zur Abschätzung der Restlebensdauer herangezogen werden.

- Ein in LS-Dyna implementiertes Modell der Martensitbildung kann den Martensitanteil als Funktion der Vergleichsformänderung und deren Wirkung auf die isotrope Verfestigung vorhersagen. Das Modell ist an die CP-FEM gekoppelt. Mit dieser Kopplung lässt sich der Effekt der Phasenumwandlungen auf Gefügeebene vorhersagen und in die makroskopische Prozesssimulation integrieren.

Ergebnisse der 2. Projektphase

Ziel war es, aus Blechen unterschiedliche Halbzeuge für den IBU-Prozess zu walzen und deren Martensitanteil und die ES zu bestimmen. Anschließend wurden die Halbzeuge durch den IBU-Prozess in Tellerfedern umgeformt, wobei die Einflussfaktoren des Prozesses systematisch erfasst wurden.

-

Die eingestellten Materialschwankungen wurden mithilfe des einachsigen Zugversuchs in Walz-richtung und der Korngröße erfasst. Aufgrund der Bildung von Umformmartensit zeigen die Spannungs-Dehnungs-Kurven eine erhebliche Kaltverfestigung. Bei beiden Werkstoffen nimmt die Korngröße und Duktilität mit steigender Walztemperatur zu und die Streckgrenze nimmt ab.

-

Die Untersuchungen zeigen einen signifikanten, geschwindigkeitsabhängigen Temperaturanstieg (bis > 100°C), der bei größerem Werkzeugdurchmesser und Schmierung abnimmt.

-

Eine verformungsinduzierte Martensitbildung wurde in allen Proben beobachtet. EBSD-Analysen bestätigten, dass diese mit steigender Walztemperatur abnimmt. Der Unterschied im Martensitgehalt der Randschicht des Ausgangswerkstoffs führt zu Änderungen im Eigenspannungszustand.

-

Bei inkrementell geformten Federn wurden im Vergleich zu konventionell geformten Federn tendenziell deutlich höhere Druckeigenspannungen nachgewiesen. Der Durchmesser des Umformwerkzeugs hatte den größten Einfluss auf die ES-Höhe. Durch Vergrößerung der Werkzeugzustellung wurden die ES erniedrigt. Die verformungsinduzierte Martensitbildung wurde durch gesteigerte Walztemperatur des Ausgangsblechs reduziert, weshalb Tellerfedern aus bei höheren Temperaturen gewalzten Blechen geringere Druck-ES aufwiesen.

-

Es wurde ein makromechanisches Modell zur ES-Entstehung über die komplette Fertigungshis-torie bis zur Berechnung der Tellerfedereigenschaften aufgebaut. Um die Materialparameter des FEM-Modells zu bestimmen, wurde der mikromech. Ansatz „Crystal Plasticity“ (CP) in der FE-Software Abaqus® als Subroutine implementiert, mit dem die temperaturabhängige Auste-nitstabilität erstmals mithilfe der Gibbsschen Phasenenergie formuliert wurde.

-

Der TRIP-Effekt, der mit dem Olsen-Cohen-Modell (OC) abgebildet wird, konnte über die Parameter β und ξ so modifiziert werden, dass neben der plast. Dehnung die Dehnrate und der Temperatureinfluss auf die Martensitbildung berücksichtigt wird.

-

Das makroskopische Modell wurde zur Simulation von Materialschwankungen durch Walztem-peraturen bei 80°C, 150°C und 300°C quantitativ anhand von ES-Messungen validiert. Die Ergebnisse wurden zur Simulation der inkrementellen Umformung genutzt und exemplarisch Eigenschaftssimulationen zweier Tellerfedern durchgeführt.

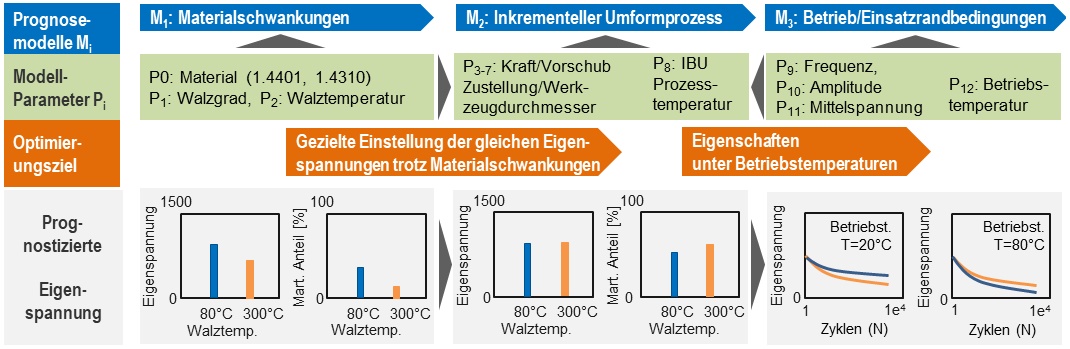

Ziele der 3. Projektphase

Hochleistungstellerfedern werden unter verschiedenen mechanischen Lastzyklen und Temperaturen von -60 bis 250°C eingesetzt. Technologisches Ziel ist es, Materialschwankungen durch temperaturgeregelte, schnelle inkrementelle Umformverfahren gezielt auszugleichen und eine gewünschte Federkennlinie einzustellen, die eine optimierte Stabilität unter schwingender Belastung aufweist. Im Sinne der Programmziele zielt die dritte Antragsphase daher darauf ab,

- den IBU-Prozess trotz hohen Umformgeschwindigkeiten isotherm (Minimierung der Störgröße „Temperatur“) zu gestalten und die damit verbundene Werkzeugtechnik auszulegen sowie über ein Prognosemodell die Umformparameter basierend auf Prozesskraft und Martensitgehalt optimal auf Materialschwankungen einzustellen,

- mithilfe eines Multisensors eine in-situ ES-Messung anhand mikromagnetischer Messverfahren zu entwickeln und diese als Condition-Monitoring für die Eigenschaftsveränderung unter spezifischen Betriebsbedingungen zu verwenden,

- ein schwarzes Prognosemodell für die Eigenschaftsverbesserung bzw. -entwicklung durch gezielt eingebrachte ES in federharten, austenitischen Werkstoffen für den Betrieb der Tellerfedern unter niedriger und erhöhter Temperatur zu erstellen.

Ansprechpartner

WPT - Fachgebiet Werkstoffprüftechnik der TU Dortmund

Projektleitung P1.B

Prof. Dr.-Ing. habil. Frank Walther

Projektbearbeiter

Ramin Hajavifard

KuF - Lehrstuhl Konstruktion und Fertigung der BTU Cottbus

Projektleitung P1.A

Dr.-Ing. Johannes Buhl

Projektbearbeiter

Muhammad Junaid Afzal

Veröffentlichungen

Übersicht über alle Veröffentlichungen aus dem SPP2013