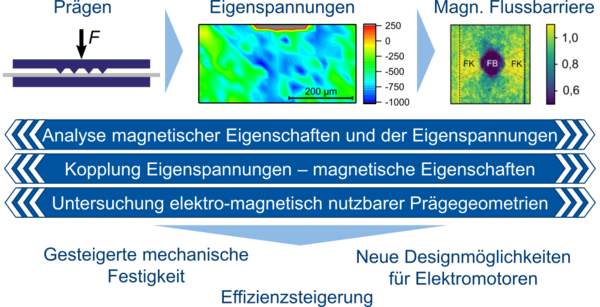

P7: Gezielte Eigenspannungsnutzung in Elektroblechen zur Steigerung der Energieeffizienz

Zur Steigerung der Energieeffizienz von Elektromotoren ist eine möglichst präzise Führung des magnetischen Flusses in den verwendeten nicht-kornorientierten Elektroblechen zur Verminderung von Streuflüssen notwendig. Derzeit geschieht diese Lenkung durch Aussparungen in den Elektroblechen, welche zu einer Verminderung der mechanischen Festigkeit des Blechwerkstoffs führen. Durch die Ausnutzung des magneto-elastischen Effekts, bei welchem durch mechanische Spannungen Barrieren für den magnetischen Fluss entstehen, kann die Magnetfeldlenkung ohne Beeinträchtigung der mechanischen Festigkeit erfolgen. Die Einbringung solcher Eigenspannungen wird durch Prägen der Elektrobleche realisiert. Zunächst müssen dafür die lokalen Auswirkungen verschiedener Prägegeometrien und damit der lokale Einfluss verschiedener Eigenspannungszustände auf das magnetische Materialverhalten untersucht werden. In einem realen Bauteil können diese lokalen Änderungen nicht mit konventionellen Messmethoden erfasst werden, daher wird Neutronen-Gitter-Interferometrie eingesetzt. Diese Technik erlaubt es auch in komplexen Bauteilen die magnetischen Eigenschaften im Volumenmaterial zu untersuchen. Zusätzlich wird mit Hilfe eines Nanoindenters der Eigenspannungsverlauf in den Elektroblechen mit hoher örtlicher Auflösung bestimmt. Beide Messmethoden werden mit globalen Messungen der magnetischen Eigenschaften komplementiert.

Ergebnisse

Die Untersuchungen zeigten, dass durch Prägen gezielt Eigenspannungen in das Elektroblech eingebracht werden. Die induzierten Eigenspannungen führen zu einer lokalen Veränderung der magnetischen Eigenschaften. Die Erkenntnisse aus den in Phase I untersuchten zylinder-, kegelförmigen und sphärischen Prägepunkten ermöglichten eine Optimierung der Prägegeometrie hin zu mehreren sequenziell geprägten pyramidenförmigen Prägepunkten. Dadurch konnten homogenere Eigenspannungsverteilungen bei gleichzeitig deutlich geringerer Werkstoffdeformation erzeugt werden. Die erwartete Eigenspannungsverteilung dieser komplexen Prägestrukturen wurde durch FE-Simulationen berechnet und mit Neutronen-Gitter-Interferometrie (nGI) und Nanoindenter-Messungen validiert. Insbesondere wurde eine sehr gute Übereinstimmung von nGI Messungen mit der hydrostatischen Spannungsverteilung in sequenziell geprägten Blechen gezeigt. Des Weiteren wurde der deutlich stärkere Einfluss von Druckeigenspannungen gegenüber Zugeigenspannungen auf die lokalen magnetischen Eigenschaften bestätigt. In Kombination mit globalen Messungen der magnetischen Permeabilität mittels Single-Sheet-Tester und Vektor-Hysterese-Sensor wurden die Veränderungen der magnetischen Eigenschaften durch den Prägeprozess charakterisiert.

Weiter haben Untersuchungen zu Schwankungen im Prägeprozess und von Materialparametern gezeigt, dass die lokalen Änderungen der magnetischen Eigenschaften reproduzierbar eingestellt werden können. Die erhöhte mechanische Festigkeit einer geprägten Flussbarriere zu einer äquivalenten gestanzten Barriere wurde nachgewiesen.

Zur Charakterisierung der magneto-mechanischen Kopplung wurden Elektroblechproben mit einer neuartigen Messtopologie aus Universalprüfmaschine und Vektor-Hysterese-Sensor vermessen. Weiter wurden nGI Messungen an geprägten Flussbarrieren mit überlagerter externer Zugspannung durchgeführt, um die Wirksamkeit in einer rotierenden Elektrischen Maschine vorherzusagen. Aufbauend wurden die Simulationsmodelle mit den Erkenntnissen zur magneto-mechanischen Kopplung weiterentwickelt, um die Vorhersagbarkeit der magnetischen Flussführung durch geprägte Strukturen im Motor zu verbessern.

Übertragung der Erkenntnisse auf industrielle Anwendung

Im Anschluss an das Schwerpunktprogramm beginnt 2024 ein DFG-Erkenntnistransferprojekt zur Anwendung der geprägten Flussbarrieren in einer industriellen elektrischen Maschine. Gemeinsam mit MUBEA (Muhr und Bender KG) untersuchen IEM, MLZ und utg eine Rotorstruktur einer Permanentmagnet-Synchronmaschine mit geprägten Flussbarrieren. Hierbei liegt neben der Funktionsweise des Elektromotors auch die industrielle Fertigung im Fokus.

Ansprechpartner

utg - Lehrstuhl für Umformtechnik und Gießereiwesen der Technischen Universität München

Projektleitung P7.C

Prof. Dr.-Ing. Wolfram Volk

Projektbearbeiter

Ines Gilch, M.Sc.

MLZ - Heinz Maier-Leibnitz Zentrum

Projektleitung P7.B

Dr. rer. nat. Michael Schulz

Projektbearbeiter

Tobias Neuwirth

Simon Sebold

IEM - Institut für Elektrische Maschinen der RWTH Aachen

Projektleitung P7.A

Prof. Dr.-Ing. Kay Hameyer

Projektbearbeiter

Benedikt Schauerte

Veröffentlichungen

Übersicht über alle Veröffentlichungen aus dem SPP2013