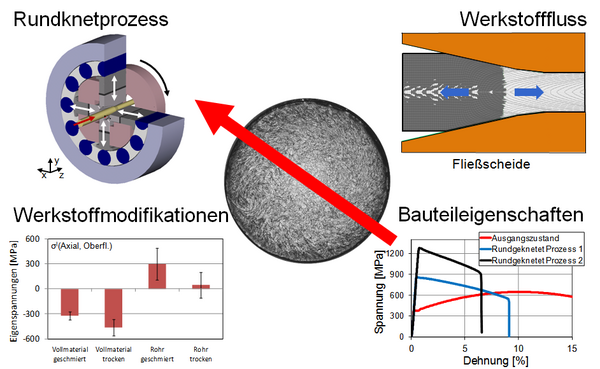

P9: Steuerung der Bauteileigenschaften beim Rundkneten

Rundkneten ist ein etabliertes Fertigungsverfahren zum inkrementellen Kaltmassivumformen. Die dabei auftretenden Werkstoffmodifikationen wie Kaltverfestigung und der Aufbau von Eigenspannungen als auch die Vielzahl von Umforminkrementen ergeben eine komplexe Werkstoffflusshistorie. Aufgrund der großen Variabilität des Werkstoffflusses bei gleicher Formänderung erscheint das Rundkneten besonders geeignet, allein durch die Prozessführung komplexe Eigenspannungszustände gezielt zu generieren.

Das langfristige Ziel dieses Vorhabens ist, die mechanischen Eigenschaften von Bauteilen durch das gezielte Einstellen von Eigenspannungszuständen dauerhaft zu verbessern. Diesem Ziel liegt die Hypothese zugrunde, dass die mechanischen Eigenschaften aus dem eingebrachten Eigenspannungszustand resultieren, der sich seinerseits aus der Werkstoffflusshistorie ergibt und damit durch die Prozessführung gesteuert werden kann.

Ergebnisse der 1. und 2. Projektphase

In der ersten Projektphase konnten die komplexen Eigenspannungszustände durch den komplementären Einsatz unterschiedlicher Messverfahren analysiert werden. Durch numerische und experimentelle Untersuchungen wurde festgestellt, dass die Eigenspannungen direkt an der Oberfläche von den aktuellen Prozessbedingungen abhängen, die im konventionellen Rundknetprozess nicht direkt gesteuert oder geregelt werden und deshalb Schwankungen unterliegen. Als relevante Prozessparameter wurden die aktuelle Kraftamplitude jedes Schlages, der Schlagfolgewinkel und der tatsächliche Vorschub pro Schlag identifiziert. Die Ausprägung der Schwankungen dieser Größen wird durch die Maschine, den Prozess und das Halbzeug bestimmt.

In der zweiten Projektphase wurden umfangreiche Versuchsreihen zur Prozessgestaltung und zur Bewertung von Störgrößen aus dem Prozess sowie aus der Maschine und zum Einfluss des initialen Materialzustands durchgeführt. Dabei konnten Prozessstrategien identifiziert werden, welche das Einbringen von homogenen, hohen Druckeigenspannungen im oberflächennahen Bereich ermöglichen. FEM-Simulation in 2D und 3D Prozessmodellen ermöglichen eine zuverlässige Vorhersage der Eigenspannungen unter Verwendung des Chaboche-Verfestigungsmodells, was experimentell mittels Messungen mit XRD und Neutronenbeugung validiert wurde. Durch die Entwicklung und Durchführung von In-situ Experimenten im Analogieversuch am Deutschen Elektronensynchrotron (DESY) konnten neue Erkenntnisse zur Eigenspanungsausbildung entlang des Prozesses gewonnen werden. Diese haben gezeigt, dass insbesondere die letzten Umforminkremente des Prozesses für den finalen Eigenspannungszustand relevant sind. Schließlich haben die Untersuchungen der Biegewechselfestigkeit gezeigt, dass durch den Rundknetprozess eine Zunahme der Schwingfestigkeit um bis zu 20 % erreicht werden kann.

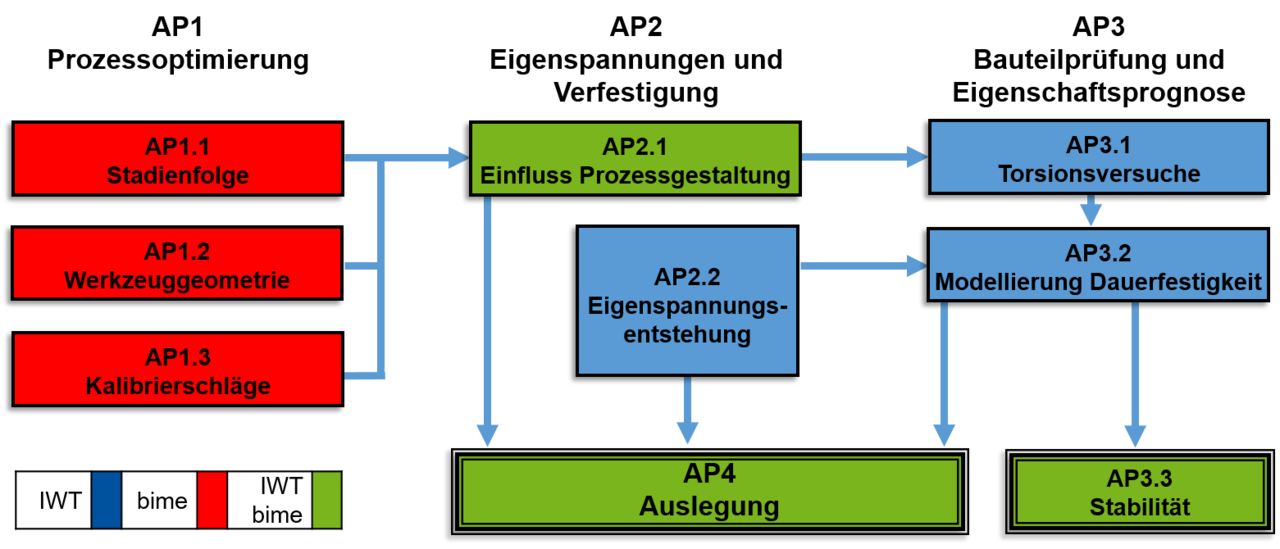

Ziele der 3. Projektphase

Das generelle Ziel der dritten Projektphase ist die Übertragung der bislang gewonnenen Erkenntnisse auf den konkreten Anwendungsfall des mehrstufigen Vorschubrundknetens einer gewichtsreduzierten Antriebswelle aus S355 oder austenitischem rostfreien Stahl. Typische Funktionselemente der Antriebswellen wie Wellenschaft, Lagersitz mit Axialanlage und Wellenende unterscheiden sich nicht nur bezüglich ihrer Geometrie, sondern müssen auch unterschiedlichen Beanspruchungen standhalten und dementsprechend optimiert werden. Als Teilziele werden deshalb die gezielte Auslegung des Rundknetprozesses zur Optimierung der Bauteileigenschaften innerhalb einer mehrstufigen Fertigung, der Nachweis der Eigenschaftsverbesserungen durch bauteilangepasste Einstellung der Eigenspannungen, eine sichere Eigenschaftsprognose einschließlich der Bewertung der Stabilität der Eigenschaften unter realitätsnahen Einsatzrandbedingungen und eine Auslegung und Übertragbarkeit der Gesamtmethode angestrebt.

Ansprechpartner

bime - Bremer Institut für Strukturmechanik und Produktionsanlagen - Universität Bremen

Projektleitung P9.A

Prof. Dr.-Ing. Bernd Kuhfuß

Projektbearbeiter

Dr.-Ing. Lasse Langstädtler

Leibniz-Institut für Werkstofforientierte Technologien-IWT

Projektleitung P9.B

Dr.-Ing. Jérémy Epp

Projektbearbeiter

Dhia Charni

Veröffentlichungen

Übersicht über alle Veröffentlichungen aus dem SPP2013