WeldingWatch – Entwicklung einer adaptiven Inline-Prozessüberwachung und -regelung für die laserbasierte Batteriekontaktierung basierend auf Machine-Learning-Algorithmen zur Reduktion der Ausschussquote

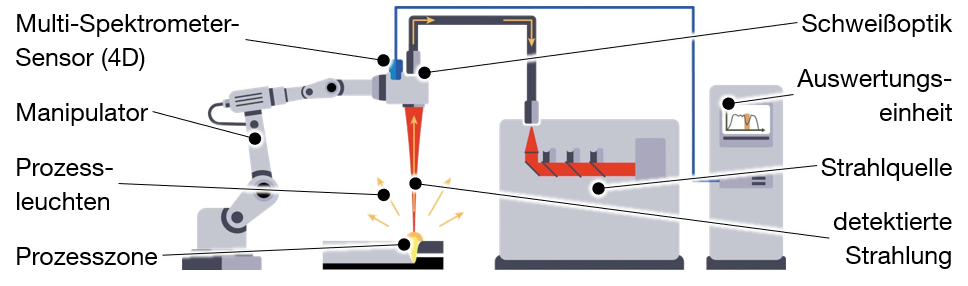

Im Zuge des wachsenden Marktanteils der Elektromobilität steigt die Bedeutung des Laserstrahlschweißens als Fertigungsverfahren zur elektrischen Kontaktierung von Batteriezellen. Mittels optischer Multi-Spektrometrie wird bei dieser anspruchsvollen Fügeaufgabe die Möglichkeit zur Prozessüberwachung gegeben.

Der gezielte Wärmeeintrag in das Bauteil ermöglicht beim Laserstrahlschweißen das Fügen von temperaturempfindlichen Komponenten, wie Lithium-Ionen-Batterien. Mit dem Einsatz von gepulster Strahlung im Nanosekundenbereich können selbst bei anspruchsvollen Werkstoffkombinationen Nahtbreiten im Submillimeterbereich bei ausreichender Einschweißtiefe erzielt werden.

Projektziel:

Eine Prozesskontrolle für diesen innovativen Fügeprozess wird im Kooperationsprojekt WeldingWatch erarbeitet. Mittels eines optischen Multi-Kanal-Spektrometers des Projektpartners, der 4D Photonics GmbH, wird dazu das Prozessleuchten erfasst und analysiert.

Prozessuntersuchungen:

Aufgrund der Kritikalität des Nullspalts zwischen den beiden Fügepartnern wird zunächst eigens eine Spanntechnik entwickelt, die es ermöglicht, den Einfluss der Spannkraft zu untersuchen. Dieses System wird anschließend genutzt, um Korrelationen zwischen der Nahqualität und den Sensordaten zu identifizieren. Auf Basis dieser Datengrundlage wird zudem eine Regelung für den Schweißprozess entwickelt, was zu einer deutlichen Reduzierung der Ausschussquote beitragen soll.

Auswertungsmethodik:

Die ermittelten Korrelationen zwischen Prozessemissionen und Schweißnahtqualität werden mittels Methoden des Maschinellen Lernens datenbasiert abgebildet. Ein wichtiger Faktor bei dieser Modellierung ist die Flexibilität des Modells. Damit soll ein Prozessübertrag, z. B. auf andere Werkstoffe, mit einem möglichst geringen personellen Aufwand umgesetzt werden können. Für eine breite Einsatzmöglichkeit werden beide Ansätze – die Regelung und die datengetriebene Qualitätssicherung – mittels eines Zugriffs über ein Cloud-System implementiert.

Den Abschluss nach zwei Projektjahren wird die Implementierung der Qualitätssicherung und der Prozessregelung anhand eines Funktionsdemonstrators bilden.

Danksagung:

Das Projekt wird von der Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF) unter dem Förderkennzeichen KK5033604KL1 gefördert und in Zusammenarbeit mit der 4D Photonics GmbH bearbeitet. Die Autoren danken der AiF für die Förderung. Weiterer Dank gilt dem Projektpartner, der 4D Photonics GmbH.

Projektdetails

| Laufzeit | 01.09.2022 – 31.08.2024 |

| Projektpartner | 4D Photonics GmbH |

| Förderer | Bundesministerium für Wirtschaft und Klimaschutz (BMWK) |

| Projektträger | Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF) |