SmaRackT - Smart Rack Monitoring

Objektklassifikation und Mengenquantifizierung auf Basis induktiver Nahfeldortung und maschinellen Lernens

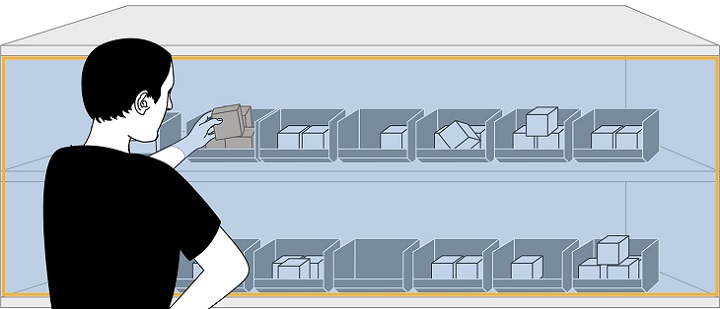

Materialflüsse in Produktion und Logistik sind oftmals intransparent. Ihre Nachverfolgung erfordert manuelle, potenziell fehlerbehaftete Tätigkeiten (bspw. Scannen) oder das kostenintensive Tagging von Artikeln und Behältern. Diese Prozesse sorgen für hohe Aufwände und haben bspw. in der Ersatzteil- und Intralogistik einen signifikanten Anteil an den Gesamtprozesskosten von 25 bis 35 %. Die automatisierte Erfassung von Materialflüssen birgt somit große Potenziale in Bezug auf Prozesssicherheit und -effizienz.

Das Forschungsprojekt SmaRackT (Smart Rack Monitoring) hat die Entwicklung und Evaluierung einer autonomen und aufwandsarmen intelligenten Objektklassifikation und Mengenquantifizierung an Aktionspunkten zum Ziel. Die Besonderheit dabei ist, dass keines der Objekte mit Tags ausgestattet wird, sondern Identifikation und Tracking durch induktive Nahfeldortung und maschinelles Lernen ermöglicht werden. Potenziell können damit entlang einer Prozesskette alle Materialbewegungen an Aktionspunkten erfasst werden. Bisherige Lösungen wie Barcodescanner könnten dadurch abgelöst werden.

Zur Realisierung des Forschungsziels wird das Vorgehen in drei Teilpakete untergliedert, die wiederum in insgesamt acht Arbeitspakete (AP) aufgeteilt sind.

Teilpaket 1 umfasst eine detaillierte Analyse von Einsatzszenarien (AP 1), welche nach anschließender Feinauswahl in die Ableitung von Anforderungen – etwa hinsichtlich Genauigkeit, Reichweite, Größe/Gewicht einzelner Systemkomponenten – an die zu entwickelnde Technologie mündet (AP 2).

Hierauf basierend wird in Teilpaket 2 die technologische Entwicklung vorangetrieben. Dabei wird zunächst ein „Minimum Viable Product“ (MVP) erarbeitet (AP 3). Dieses Basislösung wird dann technologisch erweitert und zu einem Demonstrator ausgebaut (AP 4), wobei Hardwarekomponenten angepasst und die Integrations- und Anwendungskomponenten der Software weiterentwickelt werden. Dies umfasst insbesondere Verfahren für die Erkennung und den Abgleich von Objekten (AP 5) und die Integration in eine eigene Middleware-Plattform (AP 6).

In Teilpaket 3 stehen der praktische Einsatz und die Evaluierung des Demonstrators (AP 7) im Mittelpunkt. Ein Funktionstest im Versuchslabor ist hierbei ebenso Bestandteil wie die Installation unter Realbedingungen in Zusammenarbeit mit Mitgliedern des projektbegleitenden Ausschusses. Abschließend erfolgt die Dokumentation des Vorhabens und der Transfer der Ergebnisse.

- Albrecht Jung GmbH & Co. KG

- ambos.io GmbH

- AUDI AG

- Bernd Kraft GmbH

- CIM Logistik Systeme GmbH

- Computer OEM Trading GmbH

- Cordes & Gräfe

- Création Gross Gmbh & Co. KG

- DigitEV GmbH

- dmk Logistik Beratungs- und Beteiligungs GmbH

- ELABO GmbH

- FATH GmbH

- FIS GmbH

- KBS Industrieelektronik GmbH

- Kühne + Nagel AG & Co. KG

- Liv Tec GmbH

- Miba Frictec GmbH

- NeoLog GmbH

- PickWerk GmbH

- Pick to Light Systems S.L.

- SSI Schäfer Automation GmbH

- trilogIQa

Das IGF-Vorhaben 21159 N der Forschungsvereinigung Bundesvereinigung Logistik (BVL) e.V., Schlachte 31, 28195 Bremen wird über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert.