Future Sustainable Car Materials

Entwicklung und Erprobung neuartiger Werkstoffe und Produktionsverfahren in der Kreislaufwirtschaft für die Automobilindustrie

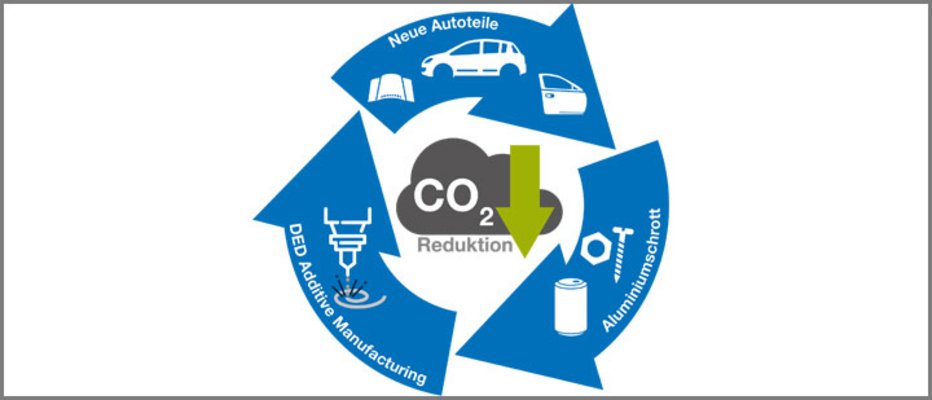

Die Entwicklung und Erprobung von innovativen und hochwertigen Kreislaufwerkstoffen in der Automobilindustrie ist ein entscheidender Schritt für eine nachhaltige Produktion und signifikante Reduktion des CO2-Fußabdrucks von Automobilen sowie auch für anderen Industriezweige.

Im Verbundprojekt Future Sustainable Car Materials sollen Prozesse und Möglichkeiten untersucht werden, um die Werkstoff- und Prozessentwicklung in Hinblick auf die Reduzierung von C02 und dem Erreichen von Klimazielen weiter voranzutreiben.

Durch die Entwicklung von neuen und nachhaltigen Produktionsverfahren und Werkstoffen kann der Anteil an Rezyklat- und Sekundärrohstoffen bei gleichbleibender hoher Qualität weiter erhöht werden und eröffnet zugleich völlig neue Möglichkeiten der Bauteilgestaltung.

Mit DED (Direct Energy Deposition) Verfahren können Bauteile aus Draht- oder Pulverwerkstoffen additiv gefertigt werden wobei sich anhand der Pulverzusammensetzung und -mischung neue Möglichkeiten für die Entwicklung und Gestaltung von Bauteilen ergeben. Eine der wesentlichen Herausforderungen besteht bislang in der präzisen und reproduzierbaren Pulverbereitstellung und -förderung. Insbesondere die Bereitstellung der exakten Pulvermenge und die Sicherstellung reproduzierbarer Förderraten sind aktuelle Problemstellungen.

Das Ziel des Teilprojekts UAP 2.1 Schrottdirektverwertung mit neuen Technologien am Lehrstuhl fml im Gesamtprojekt Future Sustainable Car Materials (FSCM) ist die Erhöhung der Rezyklatquote bei metallischen Werkstoffen. Dabei soll die Kreislauffähigkeit von Aluminiumschrotte für die Prozesskette Additive Manufacturing erforscht werden.

Konkret soll in Zusammenarbeit mit dem Lehrstuhl für additive Fertigungsverfahren MAT ein neuartiges Pulverbereitstellungssystem für DED-Verfahren entwickelt und erforscht werden. Dabei soll mit pulverförmigen Zusatzwerkstoffen außerdem auf Basis einer Echtzeitregelung die Herstellung gradierter Bauteile mit veränderlichen und düsennah gemischten Legierungsbestandteilen ermöglicht werden.

Durch Auswahl und Kombination geeignetere Fördertechnischer Verfahren sowie verkürzten Regelstrecken und modellbasierten Prognoseverfahren sollen des Weiteren Totlaufzeiten in der Materialzufuhr eliminiert werden. Auch soll in Anlehnung an verfahren aus der Drahtfördertechnik ein Push-Pull-Modul in der Pulverdüse untersucht und umgesetzt werden.

Zunächst soll in einer Studie die kreislauffähigkeit von Aluminiumschrotten in der Prozesskette Additive Manufacturing untersucht werden. Anschließen werden verschiedene Förderverfahren ausgewählt und evaluiert. Nach der Entwicklung und Umsetzung eines Prototyps einer geeigneten Pulverförderstrecke erfolgt die experimentelle Erprobung und Validierung des Konzepts.

- Studie kreislauffähigkeit Aluminiumschrotte in der Prozesskette Additive Manufacturing

- Evaluierung und Auswahl von Förderverfahren

- Entwicklung des Fördersystems und des Push-Pull-Moduls

- Umsetzung eines Prototyps für die Pulverförderstrecke des Plasma-Pulver-Prozesses

- Experimentelle Untersuchung und Validierung

- Dokumentation, Ergebnistransfer und Abschluss

Gefördert durch das Bundesministerium für Wirtschaft und Energie – Konjunkturpakt der Bundesregierung „Corona-Folgen bekämpfen, Wohlstand sichern, Zukunftsfähigkeit stärken“ – Ziffer 35c „Zukunftsinvestitionen in der Fahrzeugindustrie“