Extrusion von düsennah gemischtem Beton - individuell gradiert in Rohdichte und 3D-Faserverstärkung

Entwicklung, Konstruktion und Validierung eines kontinuierlichen Mischsystems

Die Additive Fertigung in der Bauindustrie stellt eine der größten Veränderungen der letzten 50 Jahre dar. Zum einen steht hier die Effizienzsteigerung hinsichtlich benötigter Fertigungszeit, als auch die Steigerung der Ressourceneffizienz im Vordergrund. Der 3D-Betondruck ermöglicht im Gegensatz zu vollständig ausgefüllten Beton-Schalungsgüssen die Möglichkeit Material gezielt dort einzusetzen wo es auch benötigt wird. Zudem können durch die Verwendung kontinuierlicher Systeme welche verschiedene Betonarten durch die Anpassung der Mischungsverhältnisse erzeugt werden. Dadurch ist es nicht nur möglich die Materialmenge sondern auch die Eigenschaften des Betons punktuell zu steuern.

Bei den meisten heute verwendeten Beton-Extrusionsverfahren wird der Beton vorgemischt und mithilfe einer Pumpe in verhältnismäßig langen Schläuchen zur Austragungsdüse transportiert. Problematisch ist bei der Verwendung solcher Schläuche die komplizierte Reinigung, da sich ggf. verwendete Stahlfasern im Schlauch festsetzen. Zudem wirkt sich die auftretende Reibung im Schlauch negativ auf die Betoneigenschaften aus. So werden die ohnehin schon hohen Anforderungen an den Beton teilweise nicht erreicht. Zu solchen Anforderungen gehören beispielsweise eine langsame Aushärtung während des Pump-Prozesses was im Gegensatz zu einer verhältnismäßig schnellen Aushärtung nach der Ablage des Stranges steht. Da sich nur eine Betonmischung in der Pumpe befindet und es sich um ein diskontinuierliches System handelt, sind die Möglichkeiten von gradierten Betonsträngen schwer bzw. nicht realisierbar.

Das Ziel des Teilprojektes A03 (TRR 277) für den Lehrstuhl fml stellt die Bereitstellung eines (düsennahen) Mischsystems dar, welches in der Lage ist eine kontinuierliche Gradierung der Betoneigenschaften während des Druckes zu ermöglichen. Bereits im zweiten Jahr soll das System an einem 6-Achs-Knickarmroboter montiert werden, weswegen Leichtbau und Zuverlässigkeit neben der allgemeinen Ressourceneffizienz im Hauptfokus liegen.

Die Entwicklung und Konstruktion soll über eine theoretische Validierung durch Simulationen und Berechnungen und eine praktische Validierung durch Feldversuche anhand von zwei Prototypen erfolgen.

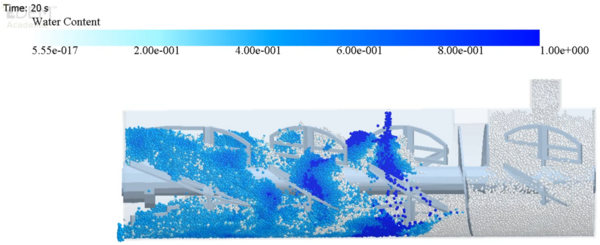

Als erster Schritt erfolgt eine Anforderungsanalyse mithilfe der Erfahrungswerten aus Feldversuchen einer klassischen Pumpenförderung vom Centrum für Baustoffe und Materialprüfung (cbm). Hiermit wird ein Konzept erarbeitet das mithilfe von Auslegungsberechnungen zu einem virtuellen Prototyp ausgearbeitet wird. Dieser wird vor der Fertigung mithilfe von DEM- und FEM-Simulationen validiert. An dieser Stelle werden auch die theoretischen Berechnungen zur Auslegung im Zuge einer Optimierung mithilfe des Inputs aus den Simulationen überarbeitet.

Nach der Fertigung wird das Mischsystem anhand von Feldversuchen getestet wodurch Optimierungspotential aufgedeckt werden soll. Im Zuge der Konzeptionierung, Entwicklung und Konstruktion eines dynamischen Prototyps V2 sollen diese Potentiale eingearbeitet werden. In weiteren Feldversuchen wird V2 an einem Kuka 6-Achs-Knickarmroboter montiert, getestet und ggf. in darauffolgenden Schritten optimiert.

Neben der Auslegung des Mischsystems, wird auch dessen Zu- und Abführsystem und dessen Steuerung entwickelt.

Das Teilprojekt A03 wird als Sonderforschungsbereich Transregio (DFG-SFB TRR 277) durch die Deutsche Forschungsgemeinschaft gefördert.