KoDeMat – Befähigung von KMU zur kollaborativen Planung und Entwicklung heterogener, dezentral gesteuerter Materialflusssysteme

Die enormen Globalisierungsschritte der vergangenen Jahre führen zu einem beträchtlichen Anstieg der internationalen Produktion, Handelsvolumen und Arbeitsteilung. Das Aufkommen der Internetgesellschaft und die Zunahme des Outsourcings wirken sich auf die Produktion und auf die Warenhandlung aus und führen zur Suche nach immer günstiger Produktionsmöglichkeiten und zu einer immer stärkeren Individualisierung von Produkten. In einem sich ständig verändernden Umfeld haben innerbetriebliche Materialflusssysteme zahlreiche Herausforderungen zu bewältigen. Heutige zentrale Materialflusssysteme stoßen trotz ihrer großen Verbreitung und ausgereiften Technologie oftmals an ihre Grenzen. Neue Trends in der Intralogistik mit dem „Internet der Dinge“ als Vorbild sowie die technologischen Fortschritte im Bereich RFID ermöglichen flexible, dezentrale Steuerungskonzepte im Bereich automatisierter Materialflusssysteme. Mit diesen innovativen Konzepten kann der gestiegenen Komplexität und Dynamik heutiger Materialflusssysteme sowie der Forderung nach Flexibilität, Robustheit und Wiederverwendbarkeit begegnet werden.

Um sich erfolgreich durchsetzen zu können, müssen die dezentral gesteuerten Materialflusssysteme einerseits die projektspezifischen Anforderungen mit geringem Aufwand umgesetzt werden können, andererseits müssen gleichfalls mit minimalem Aufwand in vielen Projekten wiederverwendet werden können. In den letzten Jahren entstanden in der Forschung im Bereich Entwicklung automatisierter Materialflusssysteme mit dezentralen Steuerungskonzepten bereits die ersten industriellen Prototypen. Die heutigen Materialflusssteuerungen sind jedoch nach herstellerinternen Standards gebaut. Transporttechnische Funktionalitäten, Bedienung und das Fehlerhandling sind durch individuelle Lösungen geprägt. Eine Kopplung verschiedener Anlageteile von unterschiedlichen Herstellern ist heutzutage immer noch eine sehr komplexe Angelegenheit und bedarf einer großen Kooperationsbereitschaft auf allen Seiten.

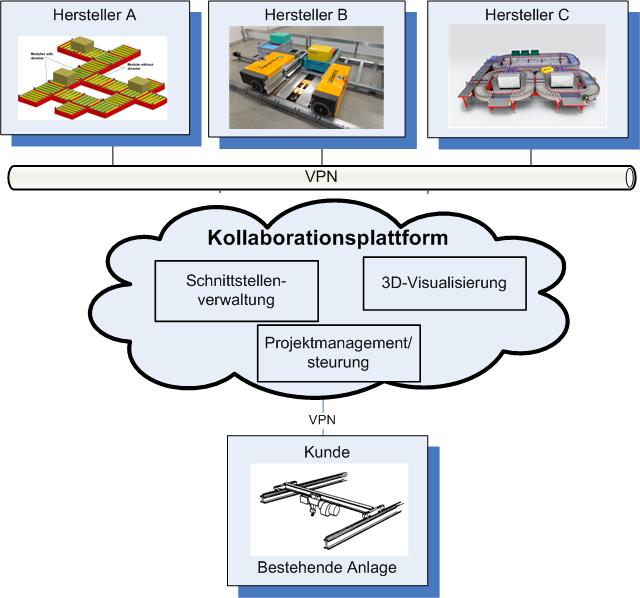

Das Hauptziel des Forschungsprojekts ist es, die Problemfelder der fehlenden Standardisierung und Anpassbarkeit im Bereich der fördertechnischen Anlagen mit Unterstützung mehrerer beteiligter Unternehmen zu analysieren und die Entwicklung von standardisierten, kollaborativen Engineeringprozessen zu ermöglichen. Dadurch kann eine unternehmensübergreifende und durchgängige (Um-) Planung und Realisierung von heterogenen, dezentral gesteuerten Intralogistiksystemen durchgeführt und effizienter Betrieb gewährleistet werden. Der Fokus liegt dabei auf der Konzeption, Implementierung und Dokumentation einer offenen Kollaborationsplattform, die für eine einheitliche Datenbasis sorgt und zu einem virtuellen Integrationstest sämtlicher beteiligter Anlageteile befähigt. Gegenstand der vertieften Beachtung sind die Designvorschriften für die Schnittstellenimplementierung heterogener Komponenten und Subsysteme als auch die Kopplung von entstehenden Planungs- und Simulationswerkzeugen über eine Standardschnittstelle. Die Intralogistiksysteme können auf diese Weise gemeinsam von mehreren Lieferanten getestet und virtuell in Betrieb genommen werden. Dadurch wird der Aufwand für Planung, Realisierung und Hochlauf verringert.

In einem ersten Schritt soll eine detaillierte Bestimmung der Anforderungen durchgeführt werden. Aufgrund der großen Anzahl der verschiedenen automatisierten Materialflussanwendungen werden einige repräsentative Systeme aus der Produktion (Zuförderung der Bauteile), Distribution (Kommissionieranlage) und Flughafenlogistik (Gepäckförderanlage) ausgewählt. Für diese Systeme wird eine Anforderungsanalyse durchgeführt und folglich wird eine Strukturierung der Anforderungen an gängige Schnittstellenkonzepte formuliert.

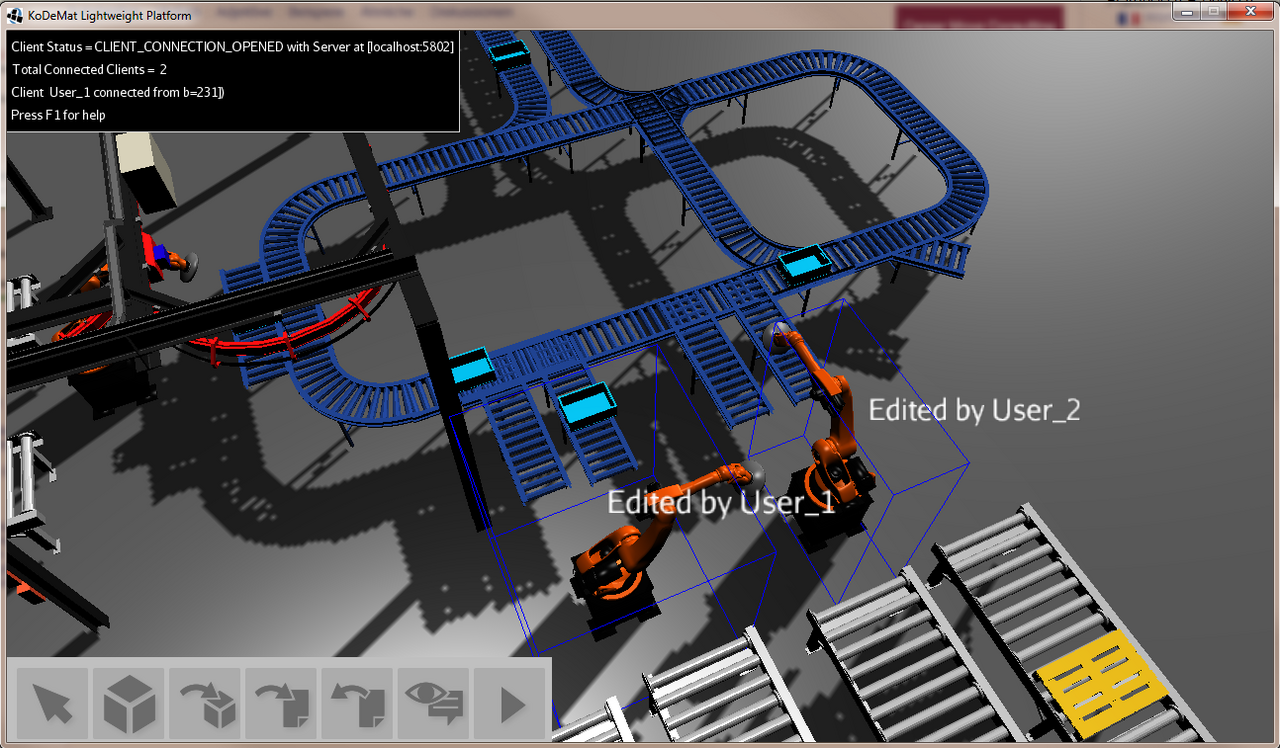

Die Herausforderungen der Planung und Realisierung komplexer, dezentral gesteuerter Intralogistiksysteme bedürfen einer effektiven Zusammenarbeit zwischen den Unternehmen. Dies ist durch ein kollaboratives Engineering bei den Prozessabläufen möglich. Im Rahmen von Expertengesprächen mit Anlagenherstellern sollen Erfahrungswerte zu kollaborativen Prozessen gesammelt werden. Insbesondere sollen Problemstellungen bei entsprechenden Projekten identifiziert und neuartige Engineeringprozesse zur Planung heterogener Materialflusssysteme entwickelt werden. Anschließend wird eine agentenorientierte Kommunikationsplattform mit Schnittstellenverwaltung spezifiziert und implementiert. Netzwerkprotokolle und Verbindungstechnologien werden zudem konkretisiert. Damit mehrere Benutzer das Modell eines Materialflusssystems betrachten können, wird im nächsten Schritt eine Testumgebung mit 3D-Visualisierung entwickelt. Dieses Testwerkzeug basiert auf einer modularen Server-Client Architektur und soll einfach erweiterbar sein. Neben der Testumgebung werden auch weitere kollaborative Softwarewerkzeuge zur Zusammenarbeit von verteilt arbeitenden Einheiten entwickelt, zum Beispiel Anwendungen wie eine Benutzer- und Versionsverwaltung, die in die 3D-Testumgebung integriert werden. Um die Leistungsfähigkeit zu prüfen, wird die erstellte Software mittels eines Referenzprojekts getestet. Dazu werden die existierenden Demonstratoren des FML und FLW über eine Verbindung zu einem virtuellen Gesamtsystem gekoppelt.

- Lehrstuhl für Förder- und Lagerwesen (FLW), TU Dortmund, Prof. Dr. M. ten Hompel

- Artschwager und Kohl Software GmbH

- CIM GmbH

- Lanfer Systemhaus Automation & Information GmbH & Co. KG

- LinogistiX GmbH

- Viastore Systems GmbH

- Siemens AG Corporate Technology

- Dematic GmbH

Das IGF-Vorhaben 17391 N/2 der Forschungsvereinigung Bundesvereinigung Logistik e.V. - BVL, Schlachte 31, 28195 Bremen wird über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung und -entwicklung (IGF) vom Bundesministerium für Wirtschaft und Technologie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.