Pick-by-Vision® II – Vermeidung von Kommissionierfehlern mit Pick-by-Vision®

Aufgrund des stetigen technologischen Fortschritts bei Hardwarekomponenten, hat die Augmented-Reality-Technologie (AR) in einigen Bereichen der Technik erfolgreich Einzug gehalten. Sie lässt sich zwischen der wahrnehmbaren Realität und der Virtual-Reality (VR) im Bereich der Mixed Reality einordnen.

Während VR-Systeme dem Benutzer eine vollständig rechnergenerierte Szene als Interaktionsmedium präsentieren, findet bei der AR eine Überlagerung der realen Umgebung durch virtuelle Einblendungen statt. Diese Ergänzung der Realität ermöglicht es, dem Benutzer kontextbezogen zusätzliche Informationen zur Verfügung zu stellen.

Im Rahmen des abgeschlossenen Forschungsprojekts „Pick-by-Vision®" (IGF-FV 14756 N/1) wurde ein AR-basiertes System entwickelt, welches dem Benutzer mittels eines monokularen Head-Mounted-Displays (HMD) Informationen zum Kommissionierprozess anzeigt.

Insgesamt sind zwei verschiedene Funktionsmuster von Pick-by-Vision® entstanden, die sich hinsichtlich ihres Funktionsumfangs unterscheiden. Das erste Funktionsmuster (FM1) zeigt jeweils eine Position eines Kommissionierauftrags statisch im HMD an, so dass das Mitführen der sonst üblichen Papierliste entfällt, da sämtliche Informationen im HMD visualisiert werden. Neben der Anzahl, der Artikelnummer und dem Regalfach können auch Produktabbildungen eingeblendet werden. Beim zweiten Funktionsmuster (FM2) wird der Benutzer permanent von Infrarot-Kameras erfasst, so dass die Position und Orientierung des Kopfes dem System zu jeder Zeit bekannt sind. Hierauf aufbauend wird beim FM2 zusätzlich zu den Daten des FM1 permanent ein sich dynamisch anpassender Tunnel zum Stellplatz im Regal angezeigt, an dem sich der zu kommissionierende Artikel befindet.

Zur Evaluierung beider Funktionsmuster wurden bereits mehrere Versuchsreihen durchgeführt, welche die Akzeptanz beim Anwender und die intuitive Bedienung bestätigten. Beim FM2 war zusätzlich eine Reduktion von Typfehlern, d.h. der falsch gegriffenen Artikel, festzustellen. Um künftig die Häufigkeit von Kommissionierfehlern noch weiter zu reduzieren, befasst sich das Folgeprojekt (IGF-FV 16398 N/1) mit der Erweiterung von Pick-by-Vision® mit einem System zur Fehlererkennung und -behebung.

Fehler bei der Kommissionierung lassen sich in die vier folgenden Fehlerarten einteilen:

- Typfehler: falscher oder zusätzlicher Artikel

- Mengenfehler: zu hohe oder zu geringe Anzahl des richtigen Artikels

- Auslassungsfehler: Auftrag nicht vollständig (z.B. vergessene Position)

- Zustandsfehler: Beschädigung, falsche Tätigkeit am Artikel (z.B. fehlendes Etikett)

Beim Vergleich der Fehlerarten hinsichtlich der Häufigkeit ihres Auftretens in realen Kommissioniersystemen ist festzustellen, dass sowohl Mengenfehler mit ca. 45 % als auch Typfehler mit ca. 40 % sehr häufig auftreten, wobei letztere zumeist höhere Kosten verursachen. Ziel dieses Forschungsprojektes ist es, beide Funktionsmuster so zu erweitern, dass bereits während des Pickvorgangs Fehler erkannt werden und der Mitarbeiter diese noch während des Kommissionierens beheben kann.

Zu Beginn des Projekts wurden Kommissionierfehler in realen Kommissioniersystemen untersucht, um zu Erkenntnissen über die auftretenden Fehlerarten und deren Ursachen und Auswirkungen zu gelangen. Die Untersuchungen umfassten sowohl die Auswertung bestehender Statistiken bei den beteiligten Industriepartnern als auch intensive Mitarbeitergespräche, in denen subjektive Erfahrungen und mögliche Verbesserungsmaßnahmen erörtert wurden. Auf der Grundlage der hieraus resultierenden Erkenntnisse wurden im Folgenden Anforderungen an ein AR-System zur effektiven Fehlervermeidung aufgestellt.

Für die technische Umsetzung wurden verschiedene Konzepte für die Funktion der Fehlervermeidung generiert, die zunächst von den bestehenden Funktionsmustern abhängig waren. So enthielt z.B. das tracking-unabhängige FM1 bereits einen Ansatz zur Vermeidung von Mengenfehlern in Form einer Pick-by-Voice Unterstützung. FM2 bot durch den Einsatz eines erweiterten Tracking-Systems die Möglichkeit, den Benutzer noch genauer zu erfassen. Durch das Tracken der Hand könnte beispielsweise der Greifvorgang in das richtige Lagerfach überwacht werden.

Es hat sich allerdings herausgestellt, dass eine optimale Umsetzung darin besteht, die Fehlervermeidung unabhängig vom jeweiligen Funktionsmuster zu entwickeln. Außerdem sollte durch den Einsatz verschiedener Lösungen aus dem Bereich der Mess- und Identtechnik die eigenverantwortliche Überprüfung durch den Kommissionierer entfallen, denn diese verlangsamt den Kommissionierprozess und stellt weiterhin eine potenzielle Fehlerquelle dar.

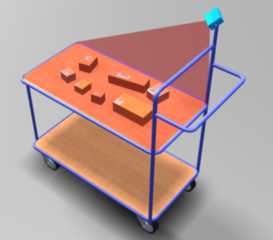

Ein Lösungsansatz hierfür bestand darin, den eingesetzten Kommissionierwagen mit zusätzlicher Sensorik zu versehen, welche eine Überprüfung der gesammelten Artikel während des Kommissionierens ermöglicht.

In Versuchsreihen mit erfahrenen Kommissionierern stellte sich heraus, dass die Artikel oftmals mit dem Etikett nach oben auf den Wagen abgelegt werden, so dass der Lagerist einen Vergleich mit der mitgeführten Papierliste durchführen kann. Varianten ergaben sich durch den Einsatz unterschiedlicher optischer Sensoren (z.B. Barcodescanner) oder RFID-Lesegeräten, die eine Überprüfung der abgelegten Artikel ermöglichen. Auch die Integration von Gewichts- oder Volumensensoren in den Kommissionierwagen wurden betrachtet.

Weitere Lösungsansätze waren z.B. die Überwachung des Griffs in das richtige Lagerfach mittels eines RFID-Handschuhs oder die Überprüfung jedes einzelnen Artikels während des Entnahmevorgangs durch optische Sensoren.

Die Rückmeldung an den Benutzer sollte im Fehlerfall sowohl optisch über eine Einblendung im HMD, als auch funktional erfolgen, so dass der Auftrag erst weiter abgearbeitet werden kann, sobald der Fehler behoben ist.

Aus den beispielhaft dargestellten Konzepten wurde in einem systematischen Bewertungsprozess eine Variante ausgewählt, die als Demonstrator realisiert wurde. Bei dem Demonstrator kommt die kamerabasierte Lesung optischer Codes zum Einsatz. Hierzu wird ein HMD mit eingebauter Kamera verwendet. Während des Entnahmevorgangs führt der Kommissionierer die Artikel so an der Linse der Kamera vorbei, dass diese den Code erfassen kann (vgl. Abbildung 4). Die Rückmeldung, ob der richtige Artikel entnommen wurde, erfolgt über das HMD.

In mehreren Versuchsreihen mit Probanden, u. a. mit Kommissionierern von zwei Projektpartnern, konnten abschließend praxisnahe Erfahrungen zum Einsatz des Systems gewonnen werden. Die Ergebnisse der Probandenversuche zeigten das Potenzial des fehlersicheren Pick-by-Vision® Systems hinsichtlich der Fehlervermeidung. Durch die Einbeziehung subjektiver Bewertungskriterien war es möglich, auch Aussagen zu ergonomischen und arbeitsphysiologischen Auswirkungen zu treffen, sowie Maßnahmen für die kontinuierliche Verbesserung von Pick-by-Vision® Systemen, insbesondere bezüglich der verwendeten Hardwarekomponenten, abzuleiten.

- Adolf Würth GmbH & Co. KG

- ART Advanced Realtime Tracking GmbH

- CIM GmbH

- Conrad Electronic SE

- Deutsche Bahn AG

- Fachgebiet für Augmented Reality (TUM)

- gepasystem GmbH

- Kühne + Nagel (AG & Co.) KG

- LCALL Logistik Consulting Allgayer

- Ludwig Meister GmbH & Co. KG

- metaio GmbH

- Miebach Consulting GmbH

- p.l.i. solutions GmbH

- SEP Logistik AG

- SICK AG

- Siemens AG

- teXXmo Mobile Solution GmbH & Co.KG

- TrilogIQa

- Volkswagen AG

Das IGF-Vorhaben 16398 N/1 der Forschungsvereinigung Bundesvereinigung Logistik e.V. - BVL, Schlachte 31, 28195 Bremen wurde über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung und -entwicklung (IGF) vom Bundesministerium für Wirtschaft und Technologie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.