Induktionshärten funktionsintegrierter, additiv gefertigter Leichtbau-Stirnräder

Forschungsthema

| Kurztitel | Induktionshärten 3D-gedruckter Zahnräder |

| Projektbeginn | Q4/2021 |

| Förderung | FVA-Nr. 945 I, IGF-Nr. 22024 N Bundesministerium für Wirtschaft und Klimaschutz, BMWK |

| Projektpartner | Leibniz-Institut für Werkstofforientierte Technologien, IWT |

| Kontakt | Dr.-Ing. T. Tobie |

Projektbeschreibung

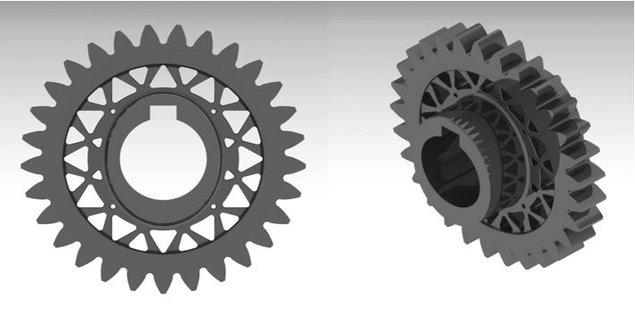

Der nachhaltige Umgang mit der Umwelt sowie die effiziente Nutzung von Ressourcen ermöglichen den Erhalt unseres Planeten. Effiziente und nachhaltige Antriebsstränge können durch Zahnräder mit gesteigerter Leistungsdichte realisiert werden. Die Kombination von additiver Fertigung und induktiver Wärmebehandlung führt mittels gesteigerter Festigkeit und verringertem Gewicht zur angestrebten höheren Leistungsdichte. Die additive Fertigung durch Laser-Strahlschmelzen im metallischen Pulverbett ermöglicht innovative, kraftflussgerechte Leichtbaugestaltungen, welche mit konventionellen Herstellmöglichkeiten nicht realisierbar sind. Nach der additiven Fertigung weist das gedruckte Material eine hohe Versetzungsdichte auf, welche durch das effiziente Induktionshärten für eine höhere Randschichthärte sowie gesteigerte Bauteilfestigkeit genutzt werden kann. Im Vorhaben werden Modellproben und Zahnräder verschiedener Werkstoffe, Leichtbaudesigns und Wärmebehandlungen experimentell auf ihre Tragfähigkeit untersucht, um mechanische Kennwerte zu ermitteln und somit die optimale Kombination mit dem größtmöglichen Potential zu identifizieren. Das Forschungsvorhaben weist eine hohe wirtschaftliche Bedeutung für die Branchen der additiven Fertigung, insbesondere bei Pulverherstellern und 3D-Druck-Lohnfertigern, sowie der induktiven Wärmebehandlung, insbesondere bei Getriebeherstellern und Lohnwärmebehandlern, auf. Die Beantwortung der Fragestellungen des Vorhabens hat insbesondere für die KMU dieser Branchen eine hohe Priorität, da auf Grundlage der Ergebnisse eine Weiterentwicklung der erreichbaren Bauteilqualität und Fertigungsmethoden sowie neue Zeit- und Kosteneinsparpotenziale realisiert werden können. Durch die innovative Kombination der Prozesse additiver Fertigung und induktiver Wärmebehandlung können Ressourcen effizient genutzt und moderne Zahnräder für nachhaltige Getriebe gefertigt werden.