Inverse Modellierung der Prozesskette eines ADI-Bauteils zur Beherrschung prozessbedingter Verzugs- und Aufhärtprobleme

Projekt 12 - DFG GEPRIS 558452356

Projektbeschreibung

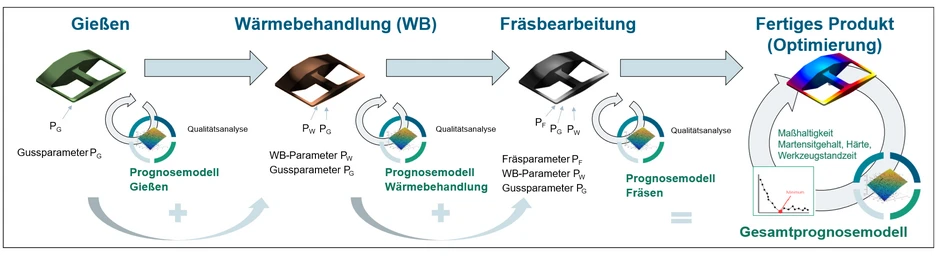

Austempered Ductile Iron, kurz ADI, ist ein ausferritisches Gusseisen mit Kugelgraphit, das hohe Festigkeit, Verschleißbeständigkeit und gleichzeitig gute Duktilität vereint. Die Herstellung solcher Bauteile ist anspruchsvoll, da entlang der Prozesskette von Gießen über Wärmebehandlung bis zur spanenden Bearbeitung zahlreiche Parameter exakt abgestimmt werden müssen. Wichtige Qualitätsmerkmale sind Maßhaltigkeit, Härte, Martensitgehalt und die Standzeit der Werkzeuge. Abweichungen in chemischer Zusammensetzung oder Temperaturführung können das Gefüge verändern, Schwankungen in der Härte hervorrufen und durch ungleichmäßige Abkühlung Eigenspannungen sowie Verzug verursachen.

Das Projekt verfolgt das Ziel, die Prozesskette zur Herstellung von ADI-Bauteilen datenbasiert zu modellieren und durch inverse Optimierung gezielt zu steuern. Dabei soll untersucht werden, wie entlang der gesamten Prozesskette einstellbare Prozessgrößen (z. B. Konzentrationen der Legierungselemente beim Gießen, Temperatur sowie Transfer- und Prozesszeiten der Wärmebehandlung oder Maschinenparameter beim Fräsen) sowie Unsicherheitsgrößen (z. B. Gießtemperatur) mit den qualitätsbestimmenden Zielgrößen zusammenhängen.

Dazu wird in der ersten Förderphase eine experimentelle, umfassend instrumentierte Prozesskette aufgebaut, um relevante Daten kontinuierlich zu erfassen. Diese Daten bilden die Grundlage für multivariate, invertierbare Modelle der einzelnen Prozessschritte. Ein wesentlicher Aspekt ist die Integration von Unsicherheiten in die Modellumgebung, um die Prozessrobustheit für gefräste ADI-Bauteile zukünftig zu verbessern. Anschließend werden die Einzelmodelle zu einem Gesamtmodell verknüpft, das die gesamte Prozesskette abbilden kann und eine ganzheitliche Prognose der Bauteilqualität ermöglicht. Im Zentrum steht die inverse Auslegung. Dabei wird bei Vorgabe der gewünschten Eigenschaften direkt auf die steuerbaren Parameter unter Berücksichtigung der Prozessunsicherheiten geschlossen. So entstehen die Grundlagen für die zweite Projektphase, in der eine umfassende multikriterielle Optimierung umgesetzt werden soll. Ziel ist es, ADI-Bauteile effizienter und ressourcenschonender herzustellen.

Kontakt

Institut für Metallurgie, TU Clausthal

Projektleiter/-leiterin: Frau Prof. Dr.-Ing. Babette Tonn; Babette.Tonn(at)tu-clausthal.de

Projektbearbeiter/-in: Patrick Witte; patrick.witte(at)tu-clausthal.de

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Projektleiter/-leiterin: Herr Dr.-Ing. Christian Schwarz; christian.schwarz(at)iwu.fraunhofer.de

Projektbearbeiter/-in: Patrick Ackert