Optimierung von Stempelanbindungen

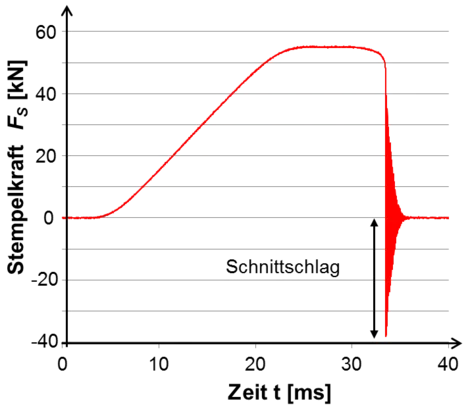

Die Anbindung von Schneidstempeln in Schneidwerkzeugen ist im rauen Industrieeinsatz hohen dynamischen Belastungen ausgesetzt. Beim Trennen von Blechwerkstoffen kann zwischen folgenden grundsätzlichen Belastungsarten unterschieden werden. Bei hochfesten, spröden Werkstoffen erfolgt die Trennung unter schlagartigem Bruch des Restquerschnitts. In Folge wird der Stempel durch die plötzlich freigewordene Verspannungsenergie beschleunigt und es kommt zu hohen dynamischen axialen Belastungen.Beim Trennen duktiler Werkstoffe fließt dagegen das Blech in den Schneidspalt. Beim Rückhub kommt es in Folge der Reibung zwischen Stempelschaft und Blechwerkstoff zu hohen Rückzugskräften. Aufschweißungen oder Aufpilzungen verstärken diesen Effekt zusätzlich.

Die beschriebenen Belastungen führen in Kombination mit fehlendem Wissen über die tatsächlichen Belastungen sowie die Eignung der Stempel für die jeweiligen Anwendungsfälle zu unnötigen Kosten im Werkzeugbau durch unnötige Überdimensionierung oder durch Bruch der Anbindung bei Unterdimensionierung.

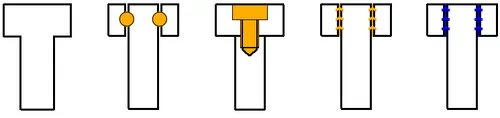

Untersuchte Anbindungen

Zur Anbindung der Schneidstempel im Werkzeug stehen dabei verschiedene Anbindungsmöglichkeiten zur Verfügung. Dabei kann zwischen Anbindungsarten mit und ohne Stempelkopf unterschieden werden. Prismatische Stempel ohne Stempelkopf haben den Vorteil, dass Sie mittels Drahterosionsschneiden gefertigt und somit Formstempel beliebiger Geometrien kostengünstig hergestellt werden können. Die Stempelanbindungen Verstiften und Verschrauben haben dabei den Nachteil dass der Gesamtquerschnitt verjüngt werden muss und Kerbwirkungen eingebracht werden. Die Anbindungsarten Löten und Kleben sind derzeit in der Industrie bei hoher axialer Last nicht etabliert, könnten aber eine kostengünstige Alternative zur Stempelanbindung aus dem Vollen ohne die Schwächung des Stempelquerschnitts darstellen.

Ergebnisse

In Schwingungsversuchen wurden die dynamischen Kennwerte ermittelt. In Schneidversuchen wurden Edelstahl 1.4301 als duktiler Blechwerkstoff mit hohen Rückzugskräften und pressgehärteter Stahl 22MnB5 als Vertreter höchstfester, spröderer Werkstoffe mit einer hohen Schnittschlagbelastung geschnitten. Als Hauptversagensursache stellt sich dabei die hohe dynamische Belastung durch den Schnittschlag heraus. Gefügte Anbindungen konnten diese Belastungen reduzieren und erzielten höhere Standzeiten als die massiven Stempel.

Aufbauend zielte dieses Forschungsvorhaben ab, die Stempelanbindungen Löten und Kleben, welche derzeit nur für geringe axiale Zugkräfte geeignet sind, zu optimieren. Besonders bei der Herstellung von Formstempeln bieten gelötete und geklebte Anbindungen zusätzliches Einsparpotential als kostengünstige Alternativen, da Stempelschaft und ‑kopf kostengünstig mittels Drahterosion gefertigt werden können. Hierzu wurden Fügespalte und Fügewerkstoffe an einer vereinfachten Probengeometrie variiert und Wechsellastversuche durchgeführt. In Schneidversuchen wurden die optimierten Geometrien geprüft. Dabei konnte durch Steigerung der Dämpfung und Zugfestigkeit eine Verbesserung der Betriebsfestigkeit erzielt werden.

Mit den erarbeiteten Erkenntnissen kann die dynamische Beständigkeit von Stempelanbindungen beim Lochen von Blechwerkstoffen beurteilt werden. Die Standzeit geklebter und gelöteter Anbindungen wurde erhöht.

Förderhinweis

Das IGF-Vorhaben (IGF-Nr. 16605N) der Europäischen Forschungsgesellschaft für Blechverarbeitung e.V wurde über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Technologie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.