Parameterbasierte Konstruktion eines Halters für einen Kunststoffdrucker und einen Prüftstand

Konstruktive Bachelorarbeit betreut durch Thomas Ottnad und Tim Lüth.

Anwendungsgebiet

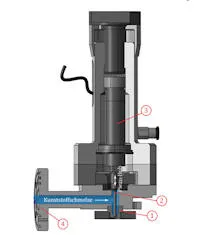

In einem Kunststoffdruckkopf wird ein piezoelektrischer Aktor (PA) eingesetzt, mit dem über einen flexiblen Mechanismus eine Austrittsdüse gezielt verschlossen bzw. geöffnet wird.

Für die Funktion des Kunststoffdruckkopfs spielen die mechanischen Eigenschaften des flexiblen Elements eine entscheidende Rolle. Diese werden durch die Geometrie, den Werkstoff und die Belastung beeinflusst. Das flexible Element und die Austrittsdüse werden im Halter des Kunststoffdruckkopfes gelagert. Der Kunststoffdruckkopf wird über einen Flansch an eine Plastifiziereinheit (PE) geschraubt und darüber mit Kunststoffschmelze bei Drücken von bis zu 1.000 bar versorgt und bei Temperaturen oberhalb von 200 °C betrieben.

Stand der Technik

Der Kunststoffdruckkopf ist in bestimmten Teilen modular aufgebaut und ermöglicht die Verwendung verschiedener Austrittsdüsen und verschiedener flexibler Elemente. Sämtliche Komponenten des Druckkopfes werden auf einen Halter montiert. Das flexible Element und die Austrittsdüse werden jeweils über Klemmplatten in ihrer Position fixiert und dichten den Kunststoffdruckkopf zur Umgebung hin ab. Der PA wird in einem gesonderten Bauteil, dem Piezotopf, gelagert, und mit einer Abstandsscheibe, zur Wärmeentkopplung auf den Halter geschraubt. In einem Prüfstand zur Untersuchung der mechanischen Eigenschaften des flexiblen Elements kommt ein abgewandelter Halter zum Einsatz. Dabei wird eine Kraftmessdose eingesetzt und eine Möglichkeit zur Messung der resultierenden Deformation des flexiblen Mechanismus realisiert.

Kritik am Stand der Technik

Die Verwendung unterschiedliche flexibler Elemente ist durch die Geometrie der Aufnahme im Halter erheblich eingeschränkt – Durchmesser- und Lagervariationen sind dabei nicht möglich. Die Krafteinleitung von PA auf das flexible Element kann montage- und fertigungsbedingt zu radialen Abweichungen von bis über 1 mm führen, was die Reproduzierbarkeit und Vorhersage des Verhaltens des Druckkopfes erschwert. Der Halter als Aufnahme der Funktionselemente ist ein aufwändig gefertigtes Bauteil. Schon bei einfachen Arten von Verschleiß, etwa der von Gewinden, muss der komplette Halter neu hergestellt werden. Fertigungsbedingt sind die Aufnahmen für das flexible Element und die Austrittsdüse nicht koaxial zueinander, was einen Unsicherheitsfaktor im dynamischen Betrieb darstellt. Die Halter des Kunststoffdruckkopfes und des Prüfstands weisen unterschiedliche mechanische Eigenschaften auf, was die Übertragbarkeit von gewonnenen Erkenntnissen erschwert

Aufgabe

Um den Kritikpunkten zu begegnen, wurden für die jeweiligen Punkte Grundlagen und getrennte Lösungen entwickelt. Durch den Einsatz von Trägern für das flexible Element, können Durchmesser- und Lagervariationen ermöglicht werden. Eine Zentrierungsvorrichtung, ermöglicht eine Krafteinleitung in das flexible Element mit verringerter radialer Abweichung. Durch Trennung der Funktionen innerhalb des Halters in Montage an die Plastifiziereinheit und Aufnahme der Funktionselemente können dem hohen Fertigungsaufwand und dem radialen Versatz zwischen Austrittsdüse und flexiblem Element begegnet werden.

Die isoliert voneinander entwickelten Lösungen sollen im Rahmen dieser Arbeit miteinander kombiniert werden. Die Grundlage hierfür ist das Abbilden von Randbedingungen mit ihren Wechselwirkungen. Relevante Parameter der Teillösungen, zu denen in erster Linie Geometrieparameter zählen, beeinflussen sich gegenseitig und wirken sich beispielsweise auf die jeweilige Bauteilfestigkeiten aus. Diese Zusammenhänge sollen ermittelt werden und ihnen in einer parametrischen Konstruktion Rechnung getragen werden

Ziele

Aus den genannten Kritikpunkten und der Beschreibung der Aufgabe lassen sich direkt die Ziele der Arbeit ableiten:

- Aufstellen einer Liste von Randbedingungen und wechselseitigen Beeinflussungen

- Integration der Verbesserungspunkte in die Konstruktion und deren konstruktive Umsetzung

- Ableiten relevanter mechanischer Eigenschaften der einzelnen Bauteile wie beispielsweise die Zug/Druck-Steifigkeit des Piezotopfes und Bestimmung der resultierenden Kraft/Dehnung, die durch den PA auf das flexible Element ausgeübt wird (Wirkungskette Piezotopf, Schrauben, PA)

- Parameterbasierte Konstruktion des gesamten Kunststoffdruckkopfes und des Prüfstands

- Berücksichtigung eines Heizkonzepts für den Kunststoffdruckkopf und den Prüfstand

Die definierten Ziele werden abhängig vom Reifegrad detailliert und an die daraus resultierenden Randbedingungen angepasst.

Erwartung und Ergebnisse

- Für die Bearbeitung der genannten Aufgabe wird folgendes erwartet:

- Ausführliche Dokumentation der einzelnen Schritte.

- Strukturiertes Vorgehen, d.h. ausgehend von einer Situationsanalyse und Problemeingrenzung alternative Lösungsansätze generieren und auf Basis definierter Kriterien Lösungsansätze bewerten und vergleichen.

Als Ergebnis der Arbeit stehen folgende Punkte im Vordergrund:

- Ausfertigung und Präsentation der Bachelorarbeit

- Konstruktion eines Wachsdruckers mit klebemittelfreier Montage eines kommerziell erhältlichen, kontaktierten piezoelektrischen Biegewandlers

- Fertigung mehrerer funktionsfähiger Exemplare

- Funktionsnachweis durch Anlegen eines definierten Ansteuersignals und Tropfenbeobachtung

- Variation von Positionierung des Biegewandlers und Bestimmung des Einflusses auf die Tropfenbildung

Referenzen und Literatur

Dominik Wolf, Entwicklung einer Testumgebung zur Bewertung von Festkörpergelenken in einem Kunststoffdruckkopf, Semesterarbeit, Technische Universität München, Lehrstuhl MiMed, April 2010

Raphael Missel, Optimierung des Lagerungskonzepts eines Piezoaktors in einem Kunststoffdruckkopf, Semesterarbeit, Technische Universität München, Lehrstuhl MiMed, Juli 2010

Heiner Kinscher, Entwicklung einer koaxialen Kraftübertragung von einem Piezoaktor auf ein Festkörpergelenk, Bachelorarbeit, Technische Universität München, Lehrstuhl MiMed, März 2011

Konstantin Magg, Grundlagen zur Konstruktion eines modularisierten Kunststoffdruckkopfes, Semesterarbeit, Technische Universität München, Lehrstuhl MiMed, Juli 2011

Sebastian Gepp, Thomas. Ottnad, Franz Irlinger, Tim C. Lüth, Herstellung von Mikrodüsen für die Extrusion von Thermoplasten, Poster 10. Schwarzheider Kunststoffkolloquium in Schwarzheide, 2010

Sebastian Gepp, Thomas. Ottnad, Oliver Kessling, Franz Irlinger, Tim C. Lüth, Druckabhängigkeit des Massenstroms von Polypropylenschmelzen durch Mikrodüsen kleiner 500 μm [Pressure Dependency of Mass Flow Rate of Polypropylene Melts through Micro Nozzles Smaller than 500 μm], Chemie Ingenieur Technik (CIT), Volume 83, Issue 4, pages 552–557, April, 2011 DOI: 10.1002/cite.201000148

Sebastian Gepp, Thomas. Ottnad, Oliver Kessling, Franz Irlinger, Tim C. Lüth, Fabrication of Micro-Dies for Extrusion of Polymer Melts, Annual Technical Conference of the Society of Plastics Engineers, (ANTEC 2011), Boston, USA, pages 1243-1247, Mai 2011

Thomas. Ottnad, Franz Irlinger, Tim C. Lüth, Test Environment for an Elastic Mechanism - Related to a Kirchhoff Plate - for Usage as Pressure Sensor, ASME International Mechanical Engineering Congress & Exhibition (IMECE 2011), Denver, USA, November 2011, akzeptiert

Karl Hehl, Vorrichtung zur Herstellung eines dreidimensionalen Gegenstandes, Europäische Patentanmeldung (EP2266782A1) , Anmeldetag: 21.06.2010, Veröffentlichungstag 29.12.2010

Karl Hehl, Vorrichtung zur Herstellung eines dreidimensionalen Gegenstandes, Offenlegungsschrift (DE102009030099A1) , Anmeldetag: 22.06.2010, Offenlegungstag 30.12.2010